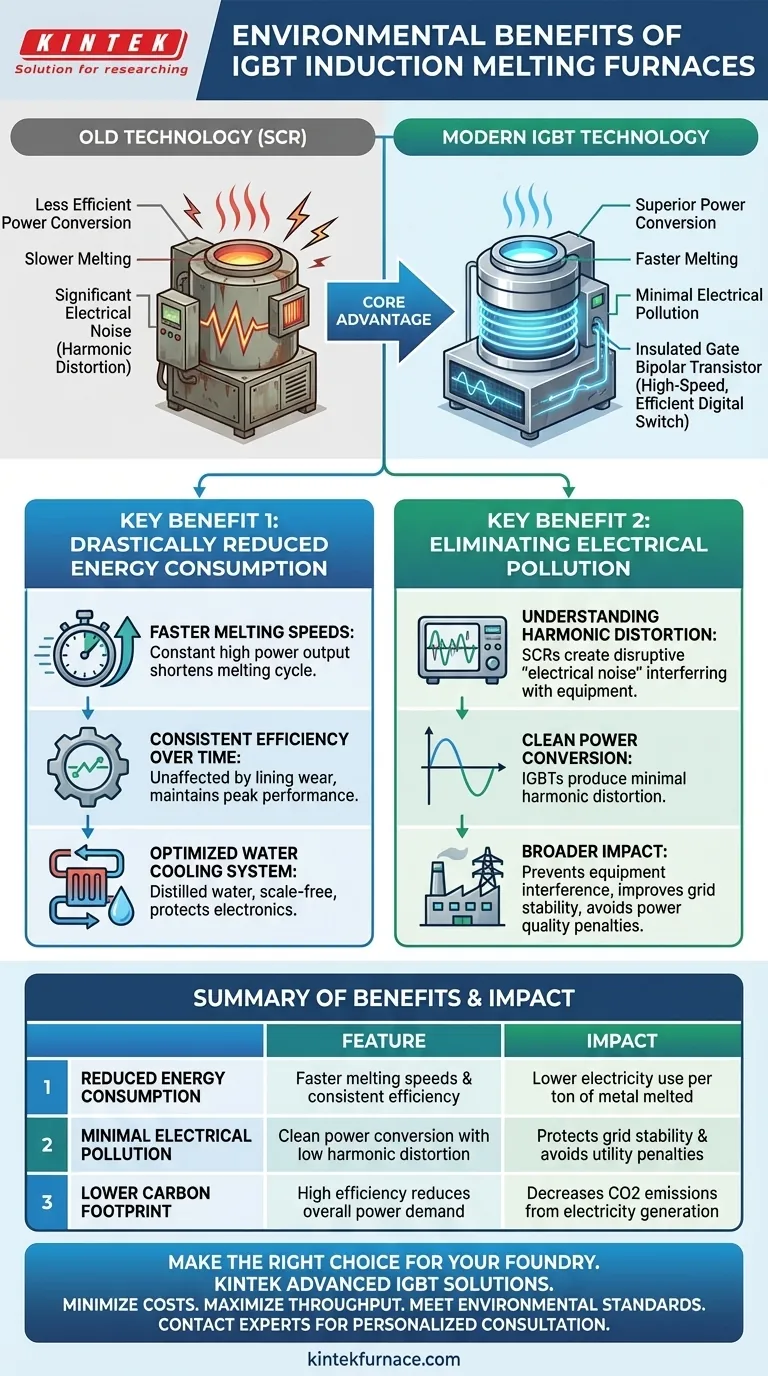

Os principais benefícios ambientais de um forno de fusão por indução IGBT advêm dos seus ganhos significativos em eficiência energética e da sua poluição elétrica mínima. Ao contrário de tecnologias mais antigas, estes fornos utilizam eletrónica de potência moderna para reduzir o desperdício de energia durante o processo de fusão e para evitar a contaminação da rede elétrica com interferências prejudiciais.

A mudança para fornos de indução IGBT é menos sobre uma única característica "verde" e mais sobre uma atualização fundamental na eletrónica de potência. Ao substituir a tecnologia mais antiga e menos eficiente de Retificador Controlado por Silício (SCR), os IGBTs fornecem um controlo elétrico superior, o que se traduz diretamente em menor desperdício de energia, custos operacionais reduzidos e uma rede elétrica mais limpa.

A Vantagem Central: Conversão de Potência Superior

No cerne do desempenho ambiental de um forno IGBT está a própria tecnologia. Os benefícios são um resultado direto de uma forma mais avançada de gerir eletricidade de alta potência.

O que é a Tecnologia IGBT?

Um IGBT, ou Transístor Bipolar de Porta Isolada (Insulated Gate Bipolar Transistor), é um semicondutor moderno e de alta velocidade. Pense nele como um interruptor digital altamente eficiente que pode ligar e desligar a energia milhares de vezes por segundo com perda mínima de energia.

Esta comutação rápida e limpa é a chave para a eficiência e controlo do forno.

Substituindo a Tecnologia SCR Desatualizada

Fornos de indução mais antigos dependem tipicamente de Retificadores Controlados por Silício (SCRs). Os SCRs são uma tecnologia datada que é menos eficiente na conversão de energia. São mais lentos e menos precisos, criando perda de energia significativa e "ruído" elétrico como subproduto da sua operação.

O Impacto no Consumo de Energia

Como os IGBTs são interruptores muito mais eficientes, eles minimizam o desperdício de energia durante a conversão de energia de CA para CC e depois para CA, necessária para o aquecimento por indução. Esta melhoria fundamental na eficiência é a fonte do benefício ambiental mais significativo do forno: usar menos energia para fundir a mesma quantidade de metal.

Benefício Chave 1: Consumo de Energia Drasticamente Reduzido

O menor consumo de energia é a vantagem ambiental e económica mais direta. Isto é alcançado através de várias características sinérgicas.

Velocidades de Fusão Mais Rápidas

Os fornos IGBT são projetados para fornecer saída de potência constante e elevada durante todo o ciclo de fusão. Isto funde o metal mais rapidamente, reduzindo o tempo total em que o forno precisa de consumir eletricidade e, consequentemente, diminuindo os quilowatts-hora consumidos por tonelada de metal.

Eficiência Consistente ao Longo do Tempo

A saída de potência do forno não é afetada pela espessura do revestimento refratário ou pelas características elétricas da carga metálica. Sistemas mais antigos frequentemente perdem eficiência à medida que o revestimento se desgasta, mas os sistemas IGBT mantêm o seu desempenho máximo de forma consistente, garantindo poupanças de energia a longo prazo.

Sistema de Arrefecimento a Água Otimizado

Estes fornos utilizam um sistema de circuito fechado com água destilada e um permutador de calor. Isto evita o acúmulo de calcário nos passagens de arrefecimento, um problema comum em sistemas que utilizam água bruta. Um sistema sem calcário garante que a eletrónica seja arrefecida eficazmente, prevenindo falhas de componentes e mantendo a eficiência operacional máxima.

Benefício Chave 2: Eliminação da Poluição Elétrica

Além de consumir menos energia, os fornos IGBT são "cidadãos" melhores na rede elétrica. Eles evitam um problema conhecido como distorção harmónica, que pode ter consequências em toda a instalação.

Compreender a Distorção Harmónica

Fornos baseados em SCR geram "ruído elétrico" significativo, ou distorção harmónica, que polui a rede elétrica da fábrica. Isto é como estática numa linha de rádio — pode interferir na operação de outros equipamentos eletrónicos sensíveis, desde computadores a máquinas CNC.

Como os IGBTs Criam uma Rede Mais Limpa

A comutação limpa, precisa e de alta frequência dos IGBTs produz distorção harmónica mínima. O forno consome energia da rede de forma suave, sem criar a interferência elétrica disruptiva característica dos sistemas SCR mais antigos.

O Impacto Mais Amplo

Operar com baixos harmónicos previne a interferência com outros equipamentos da fábrica, melhora a estabilidade geral da rede elétrica e ajuda a instalação a evitar potenciais penalidades de qualidade de energia do fornecedor de eletricidade.

Compreender as Compensações

Embora altamente benéfica, a adoção da tecnologia IGBT requer uma compreensão clara das considerações associadas.

Investimento Inicial Mais Elevado

Os sistemas IGBT modernos geralmente têm um custo de capital inicial mais elevado em comparação com as unidades tradicionais baseadas em SCR. Este custo, no entanto, é frequentemente rapidamente compensado por poupanças operacionais significativas em energia, manutenção e produtividade.

Complexidade da Eletrónica

Os controlos digitais avançados, muitas vezes utilizando processadores DSP ou ARM, são extremamente potentes e fiáveis. No entanto, a resolução de problemas e a manutenção aprofundada podem exigir conhecimentos técnicos mais especializados em comparação com sistemas analógicos mais simples e antigos.

Sensibilidade à Energia de Entrada

Embora os sistemas IGBT produzam energia muito limpa, a sua eletrónica sofisticada pode ser sensível à má qualidade de energia que vem da rede. Eles funcionam melhor quando ligados a uma fonte de alimentação estável e fiável, o que é uma consideração chave em algumas áreas industriais.

Tomar a Decisão Certa para a Sua Fundição

A decisão de investir num forno IGBT deve estar alinhada com as suas prioridades operacionais específicas.

- Se o seu foco principal é minimizar os custos operacionais: As poupanças de energia a longo prazo e as necessidades de manutenção reduzidas da tecnologia IGBT fornecerão quase certamente um custo total de propriedade mais baixo.

- Se o seu foco principal é maximizar o rendimento da produção: As velocidades de fusão mais rápidas e a saída de potência constante de um forno IGBT aumentam diretamente as toneladas de metal que pode processar por turno.

- Se o seu foco principal é cumprir as normas ambientais ou a conformidade com a rede: A baixa distorção harmónica de um forno IGBT é uma vantagem não negociável, protegendo o seu equipamento e satisfazendo os requisitos da concessionária.

Em última análise, a adoção de um forno de indução IGBT é uma decisão estratégica que alinha a responsabilidade ambiental com ganhos significativos no desempenho operacional e eficiência.

Tabela de Resumo:

| Benefício Ambiental | Característica Chave | Impacto |

|---|---|---|

| Consumo de Energia Reduzido | Velocidades de fusão mais rápidas e eficiência consistente | Menor uso de eletricidade por tonelada de metal fundido |

| Poluição Elétrica Mínima | Conversão de energia limpa com baixa distorção harmónica | Protege a estabilidade da rede e evita penalidades da concessionária |

| Pegada de Carbono Mais Baixa | Alta eficiência reduz a procura geral de energia | Diminui as emissões de CO2 provenientes da geração de eletricidade |

Pronto para tornar as operações da sua fundição mais ecológicas e lucrativas? Os fornos de fusão por indução IGBT avançados da KINTEK são projetados para oferecer máxima eficiência energética e impacto ambiental mínimo. Alavancando a nossa P&D excecional e fabrico interno, fornecemos soluções robustas como os nossos Fornos de Crisol, Tubulares e a Vácuo, com capacidades de personalização profundas para satisfazer precisamente as suas necessidades únicas de produção. Reduza os seus custos operacionais e aumente as suas credenciais de sustentabilidade – contacte os nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas