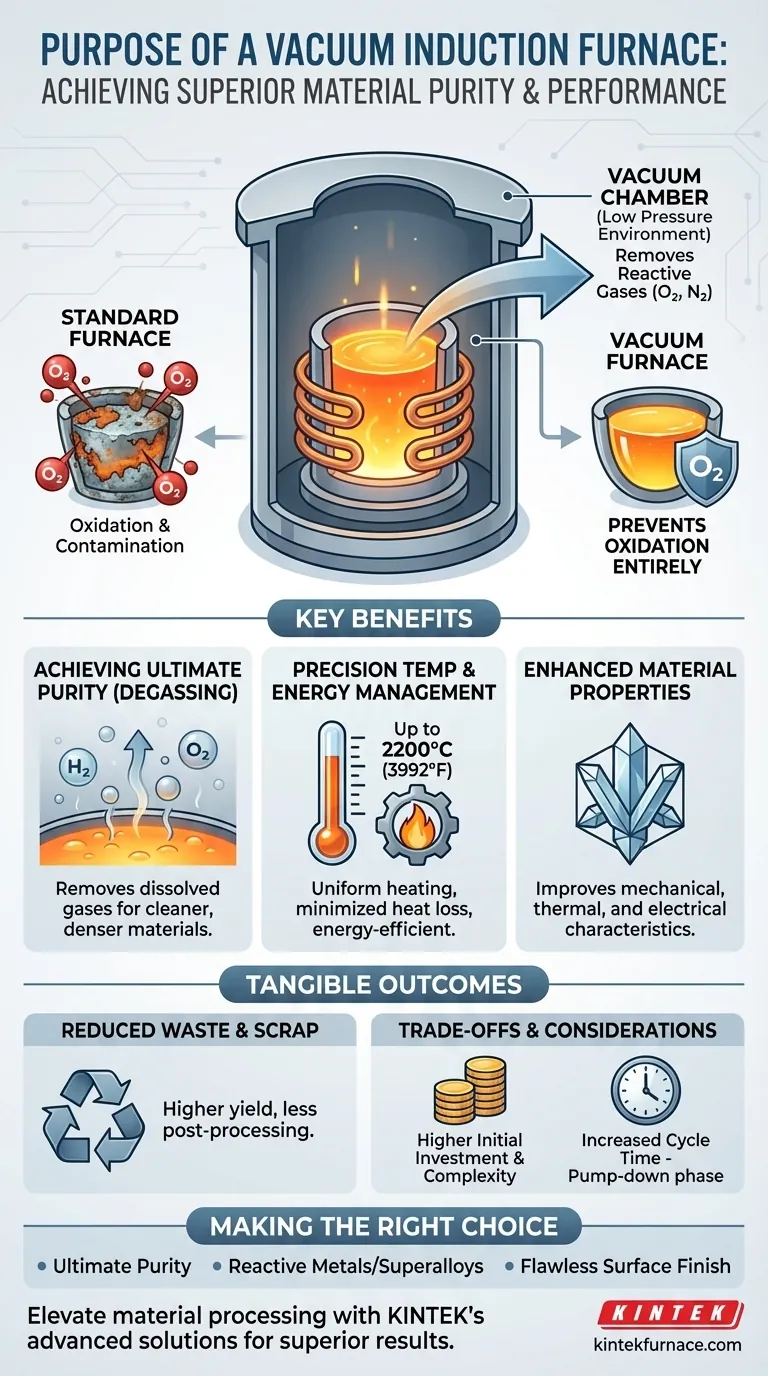

Essencialmente, um forno de indução a vácuo é usado para fundir, tratar termicamente e refinar materiais em um ambiente altamente controlado e livre de oxigênio. Este processo previne reações químicas indesejadas, como a oxidação, e remove impurezas do material do lingote. O resultado é um produto final com pureza superior, propriedades físicas aprimoradas e um acabamento de maior qualidade.

A decisão de usar um forno a vácuo não é apenas sobre atingir altas temperaturas. É uma escolha estratégica para obter controle absoluto sobre a química do material, eliminando os elementos reativos do ar, garantindo que o produto final seja tão puro e estruturalmente sólido quanto teoricamente possível.

A Função Principal: Controlar o Ambiente

A vantagem fundamental de um forno a vácuo é sua capacidade de criar um ambiente de baixa pressão. Ao remover o ar, você remove gases reativos como oxigênio e nitrogênio, o que muda fundamentalmente o comportamento dos materiais em altas temperaturas.

Prevenindo Oxidação e Contaminação

Em um forno padrão, o oxigênio do ar reage rapidamente com o metal quente, formando óxidos na superfície. Isso cria uma camada de impurezas, causa perda de material e pode resultar em defeitos na superfície.

Um forno a vácuo remove o oxigênio, prevenindo completamente a oxidação. Isso é crucial para metais reativos e para aplicações, como joias, onde um acabamento de superfície impecável é primordial.

Alcançando a Pureza Máxima do Material

O vácuo faz mais do que apenas prevenir a formação de novos contaminantes; ele ajuda a remover os existentes. O ambiente de baixa pressão estimula a desgaseificação, puxando gases dissolvidos como hidrogênio e oxigênio para fora do material fundido.

Este processo resulta em um produto final mais limpo, denso e com menos vazios internos ou porosidade. O resultado é um material estruturalmente mais forte e mais confiável.

Gerenciamento Preciso de Temperatura e Energia

Esses sistemas são projetados para aplicações de alto desempenho, capazes de atingir temperaturas de até 2200°C (3992°F).

Eles incorporam isolamento avançado e sistemas de controle de circuito fechado. Isso não só permite aquecimento preciso e uniforme, mas também minimiza a perda de calor, tornando-os mais eficientes em termos energéticos e econômicos de operar em comparação com sistemas menos contidos.

Benefícios Tangíveis de um Processo Controlado

Controlar o ambiente do forno se traduz diretamente em melhorias mensuráveis no produto final e no próprio processo de fabricação.

Propriedades do Material Aprimoradas

Ao prevenir a formação de inclusões (como óxidos) e remover gases dissolvidos, o forno produz um material com uma estrutura cristalina mais perfeita.

Isso melhora diretamente suas características mecânicas, térmicas e elétricas. O material se torna mais forte, mais dúctil e um melhor condutor, atendendo às exigências das indústrias de alta tecnologia.

Redução de Resíduos e Sucata

Como a oxidação e os defeitos superficiais são eliminados, o processo rende uma porcentagem maior de material utilizável de cada lote.

Isso reduz as taxas de sucata e a necessidade de etapas de pós-processamento como lixamento ou polimento, economizando tempo e custos de matéria-prima.

Entendendo as Compensações

Embora poderoso, um forno a vácuo é uma ferramenta especializada com considerações específicas. Não é a escolha certa para todas as aplicações.

Maior Investimento Inicial e Complexidade

Os fornos de indução a vácuo são sistemas mecanicamente complexos. Eles exigem um investimento de capital significativo em comparação com fornos atmosféricos padrão devido às bombas de vácuo, câmara e sistemas de controle.

Tempo de Ciclo Aumentado

Alcançar um vácuo profundo leva tempo. A fase de "bombeamento" antes de cada ciclo pode aumentar o tempo total de processamento em comparação com fornos mais simples que não exigem evacuação.

Nem Sempre uma Necessidade

Para muitos metais e ligas comuns, onde uma ligeira oxidação é aceitável ou mesmo desejável para criar uma pátina protetora, a despesa e a complexidade de um forno a vácuo são desnecessárias.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar a tecnologia de forno correta depende inteiramente do seu objetivo final e dos materiais com os quais você está trabalhando.

- Se o seu foco principal é a pureza e o desempenho máximos do material: Um forno a vácuo é essencial para remover gases dissolvidos e prevenir a formação de impurezas que reduzem a resistência.

- Se o seu foco principal é trabalhar com metais reativos ou superligas: O ambiente livre de oxigênio de um forno a vácuo é inegociável para prevenir oxidação catastrófica e garantir a integridade do material.

- Se o seu foco principal é um acabamento de superfície impecável e perda mínima de material: O processo a vácuo é superior para criar peças com formato final que exigem pouco ou nenhum pós-processamento.

- Se o seu foco principal é a fusão de alto volume e baixo custo de metais não reativos: Um forno atmosférico mais simples e menos dispendioso é frequentemente a escolha mais econômica e prática.

Em última análise, um forno de indução a vácuo é uma ferramenta para precisão, garantindo que o material que você projeta seja o material que você cria.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Controle do Ambiente | Previne oxidação e contaminação ao remover gases reativos como oxigênio e nitrogênio. |

| Pureza do Material | Permite a desgaseificação para remover gases dissolvidos, resultando em materiais mais limpos e densos. |

| Precisão da Temperatura | Permite aquecimento preciso até 2200°C com distribuição uniforme de temperatura e eficiência energética. |

| Propriedades Aprimoradas | Melhora as características mecânicas, térmicas e elétricas para produtos mais fortes e confiáveis. |

| Eficiência do Processo | Reduz o desperdício e a sucata, minimizando a necessidade de pós-processamento e economizando custos. |

Eleve seu processamento de materiais com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de indução a vácuo confiáveis, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos para alcançar pureza e desempenho superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e entregar resultados excepcionais!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas