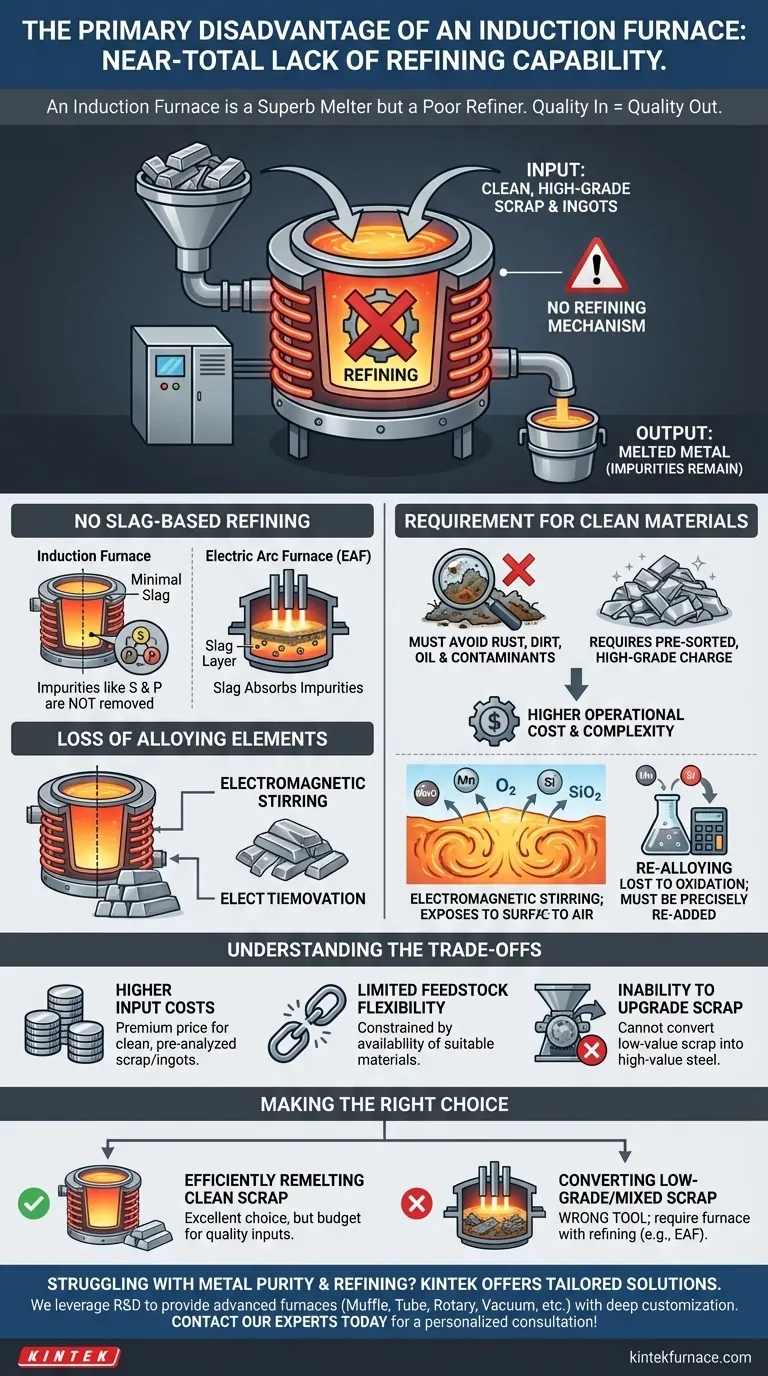

A principal desvantagem de um forno de indução é sua quase total falta de capacidade de refino. Ao contrário de outros tipos de fornos, ele não consegue remover impurezas do metal de entrada. Isso significa que os materiais de carga devem ser excepcionalmente limpos e de composição química conhecida, e quaisquer elementos perdidos por oxidação durante a fusão devem ser readicionados.

Um forno de indução é um excelente fundidor, mas um refino pobre. Sua limitação central é que a qualidade do metal que você produz é quase inteiramente ditada pela qualidade do metal que você coloca, um clássico cenário de "lixo entra, lixo sai".

O Desafio da Qualidade Dependente da Entrada

Um forno de indução opera usando campos magnéticos poderosos para induzir uma corrente elétrica dentro do próprio metal, fazendo com que ele aqueça e derreta rapidamente. Embora esse processo seja incrivelmente eficiente, ele carece dos mecanismos necessários para o refino metalúrgico.

Sem Refino Baseado em Escória

Em fornos como o Forno a Arco Elétrico (EAF), uma camada de escória é usada para absorver impurezas como enxofre e fósforo do metal fundido. Um forno de indução gera muito pouca escória, deixando-o sem maneira prática de remover esses elementos indesejados.

A química do material de carga é efetivamente travada. Se você começar com sucata rica em fósforo, terminará com aço rico em fósforo.

A Exigência de Materiais Limpos

Como o forno não pode limpar o metal, a carga deve estar livre de ferrugem excessiva, sujeira, óleo e contaminantes não metálicos. Preparar e obter sucata de alta qualidade adiciona um custo operacional e complexidade significativos em comparação com processos que podem lidar com insumos de qualidade inferior.

Perda de Elementos de Liga

A agitação eletromagnética intensa inerente à fusão por indução, embora excelente para homogeneização, aumenta a exposição do metal fundido à atmosfera. Essa exposição leva à oxidação e perda de elementos de liga valiosos e facilmente oxidáveis, como manganês e silício.

Os operadores devem compensar essa "perda por fusão" calculando e adicionando precisamente esses elementos caros de volta antes da vazamento para atender às especificações finais.

Entendendo as Compensações (Trade-offs)

A falta de refino não é apenas um detalhe técnico; ela cria uma cascata de compensações operacionais e financeiras que devem ser gerenciadas com cuidado.

Custos Mais Altos de Material de Entrada

A compensação fundamental é desempenho pela pureza. Para alcançar a alta eficiência e o controle preciso de temperatura de um forno de indução, você deve estar disposto a pagar um prêmio por sucata limpa, pré-selecionada e analisada ou lingotes puros.

Flexibilidade Limitada de Matéria-Prima

Sua operação é restrita pela disponibilidade de materiais de carga adequados. Você não pode simplesmente mudar para um suprimento de sucata de qualidade inferior e mais barato se sua fonte principal se tornar indisponível ou muito cara sem comprometer a qualidade do seu produto final.

Incapacidade de Melhorar a Qualidade da Sucata

Um forno de indução é melhor conceituado como uma ferramenta de refusão, não como um vaso de fabricação primária de aço. Ele não pode pegar sucata de baixo valor e contaminada e transformá-la em aço limpo e de alto valor. Seu papel é fundir eficientemente o material que já está na qualidade final desejada ou próxima dela.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente de suas matérias-primas e do seu produto final desejado.

- Se seu foco principal é a refusão eficiente de sucata limpa ou lingotes pré-ligados: Um forno de indução é uma excelente escolha, mas você deve orçar insumos de alta qualidade e compensar a perda de liga durante a fusão.

- Se seu foco principal é converter sucata mista, contaminada ou de baixo grau em aço novo: Um forno de indução é a ferramenta errada; você precisa de um forno com capacidades de refino, como um Forno a Arco Elétrico (EAF).

Entender essa limitação central é a chave para alavancar o forno de indução por seus pontos fortes, evitando erros operacionais dispendiosos.

Tabela de Resumo:

| Aspecto | Limitação Principal |

|---|---|

| Capacidade de Refino | Não consegue remover impurezas como enxofre ou fósforo. |

| Material de Carga | Exige sucata ou lingotes de alta qualidade excepcionalmente limpos. |

| Perda de Elementos | Elementos de liga (ex: manganês, silício) são perdidos por oxidação. |

| Custo Operacional | Custos mais altos de material de entrada e necessidade de re-ligação precisa. |

| Flexibilidade de Matéria-Prima | Limitado a materiais de alta qualidade disponíveis; não pode melhorar sucata de baixo grau. |

Com dificuldades com a pureza do metal e desafios de refino em seu laboratório ou linha de produção? As limitações de um forno de indução podem ser um grande obstáculo. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções de forno avançadas adaptadas às suas necessidades metalúrgicas específicas. Se você precisa da fusão limpa e precisa de um sistema de indução ou das capacidades robustas de refino de outros tipos de fornos, nossa linha de produtos diversificada — incluindo Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda. Deixe-nos ajudá-lo a selecionar ou projetar o forno perfeito para atender aos seus objetivos experimentais e de produção exclusivos. Contate nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores