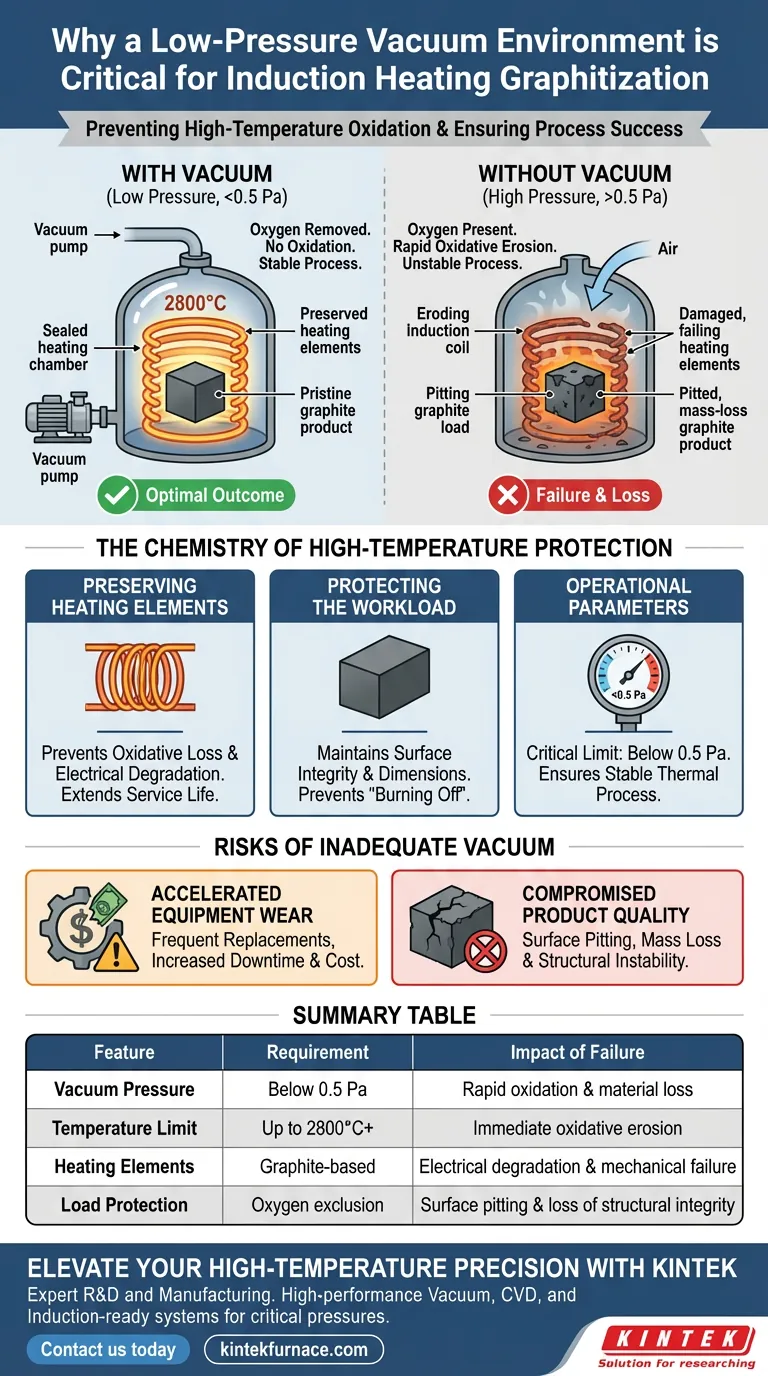

A necessidade crítica de um ambiente de vácuo de baixa pressão durante a grafitação por aquecimento por indução é ditada pela extrema reatividade química do carbono em altas temperaturas. Especificamente, o vácuo é necessário para remover o oxigênio da câmara, prevenindo a rápida destruição tanto dos elementos de aquecimento quanto da carga de grafite através da oxidação.

Em temperaturas de processo superiores a 2800°C, a presença de mesmo quantidades vestigiais de oxigênio leva à erosão oxidativa imediata. Manter um vácuo abaixo de 0,5 Pa é a salvaguarda definitiva que garante a sobrevivência do material, a estabilidade do processo e a longevidade do equipamento.

A Química da Proteção em Alta Temperatura

O Limiar de Oxidação

A grafitação requer calor extremo para realinhar os átomos de carbono em uma estrutura cristalina. No entanto, uma vez que as temperaturas sobem, o grafite torna-se altamente suscetível a reagir com o oxigênio.

Sem um ambiente protetor, o grafite não apenas esquenta; ele se decompõe quimicamente. O vácuo atua como uma barreira, removendo o ar que, de outra forma, alimentaria essa reação.

Preservando os Elementos de Aquecimento

O forno de indução depende de elementos de aquecimento de grafite para gerar a energia térmica necessária. Esses componentes são tão vulneráveis quanto o produto que está sendo tratado.

Se o oxigênio estiver presente, esses elementos de aquecimento sofrem perda oxidativa, erodindo-se efetivamente. Essa degradação altera as propriedades elétricas dos elementos e leva à falha mecânica prematura.

Protegendo a Carga de Trabalho

Os produtos de grafite (a carga) que passam pela grafitação devem manter sua massa e integridade estrutural.

Um ambiente de vácuo garante que a superfície do produto permaneça intacta. Ao excluir o ar, você evita que as camadas superficiais "queimem", garantindo que o produto final retenha suas dimensões e propriedades de material pretendidas.

Parâmetros Operacionais

O Limite Crítico de Pressão

Para ser eficaz, o vácuo deve ser substancial. O requisito padrão para este processo é manter uma pressão tipicamente abaixo de 0,5 Pa.

Operar acima desse limite de pressão introduz moléculas de oxigênio suficientes para iniciar uma erosão significativa durante o ciclo de aquecimento.

Estabilidade do Processo

Um vácuo estável é sinônimo de um processo térmico estável.

Flutuações na pressão podem levar a taxas de oxidação inconsistentes. Ao manter a pressão abaixo de 0,5 Pa, você garante que o ambiente térmico seja controlado e previsível, permitindo que o mecanismo de aquecimento por indução funcione sem interferência de deterioração química.

Os Riscos de Níveis de Vácuo Inadequados

Desgaste Acelerado do Equipamento

A troca mais imediata de um vácuo ruim é o custo. Se o sistema não conseguir manter baixa pressão, a vida útil dos elementos de aquecimento de grafite é drasticamente encurtada.

Isso força substituições frequentes e caras e aumenta o tempo de inatividade do sistema para manutenção.

Qualidade do Produto Comprometida

Além do dano ao equipamento, um vácuo comprometido afeta a carga. A exclusão inadequada de ar leva a pites superficiais e perda de massa nos produtos de grafite.

Isso resulta em instabilidade estrutural e potencial rejeição dos componentes finais devido à erosão oxidativa.

Garantindo o Sucesso do Processo

Para maximizar a eficiência da sua grafitação por aquecimento por indução, considere estas prioridades:

- Se o seu foco principal é a Longevidade do Equipamento: Garanta que suas bombas de vácuo possam sustentar de forma confiável pressões abaixo de 0,5 Pa para minimizar a taxa de erosão de seus elementos de aquecimento.

- Se o seu foco principal é a Consistência do Produto: Monitore rigorosamente os níveis de vácuo durante todo o ciclo para prevenir a perda oxidativa que altera as dimensões e a qualidade da carga de grafite.

A adesão rigorosa aos protocolos de vácuo não é apenas um detalhe operacional; é o requisito fundamental para uma grafitação bem-sucedida em alta temperatura.

Tabela Resumo:

| Recurso | Requisito | Impacto da Falha |

|---|---|---|

| Pressão de Vácuo | Abaixo de 0,5 Pa | Oxidação rápida e perda de material |

| Limite de Temperatura | Até 2800°C+ | Erosão oxidativa imediata do carbono |

| Elementos de Aquecimento | À base de grafite | Degradação elétrica e falha mecânica |

| Proteção da Carga | Exclusão de oxigênio | Pites superficiais e perda de integridade estrutural |

Eleve Sua Precisão em Alta Temperatura com a KINTEK

Manter um vácuo impecável é a única maneira de proteger seus ativos de grafite e garantir a pureza do produto. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Vácuo, CVD e prontos para indução de alto desempenho projetados para sustentar pressões críticas abaixo de 0,5 Pa. Se você precisa de fornos Muffle, Tube ou rotativos personalizados, nossas soluções são projetadas para as demandas extremas da grafitação.

Pronto para otimizar seu processo térmico? Entre em contato conosco hoje para descobrir como nossos fornos de laboratório e industriais personalizáveis podem aumentar sua eficiência e a longevidade do equipamento.

Guia Visual

Referências

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como os fornos de fusão por indução IGBT se comparam aos sistemas de fusão tradicionais? Um Salto Geracional na Tecnologia de Fusão

- Por que os fornos de fusão de ouro por indução são considerados econômicos a longo prazo? Um Investimento Inteligente para Maiores Lucros

- Qual é o propósito de realizar múltiplos ciclos de purga com gás argônio? Garantindo a Pureza na Fusão de Ligas Sm-Co-Fe

- Como o IGBT aumenta a eficiência e a economia de energia na fusão por indução? Alcance Controle Superior e Custos Mais Baixos

- Como é determinada a profundidade de penetração das correntes parasitas no aquecimento por indução? Frequência Mestra, Resistividade e Permeabilidade

- Quais são os benefícios de usar um design de fundo curvo em cadinhos frios para ISM? Otimize sua cinética de fusão

- Qual o papel do projeto de fenda de um cadinho frio no ISM? Aumente a eficiência da sua fusão em crânio por indução

- Qual o papel de um forno de Fusão por Indução a Vácuo (VIM) na fase de recozimento da liga na produção de ímãs?