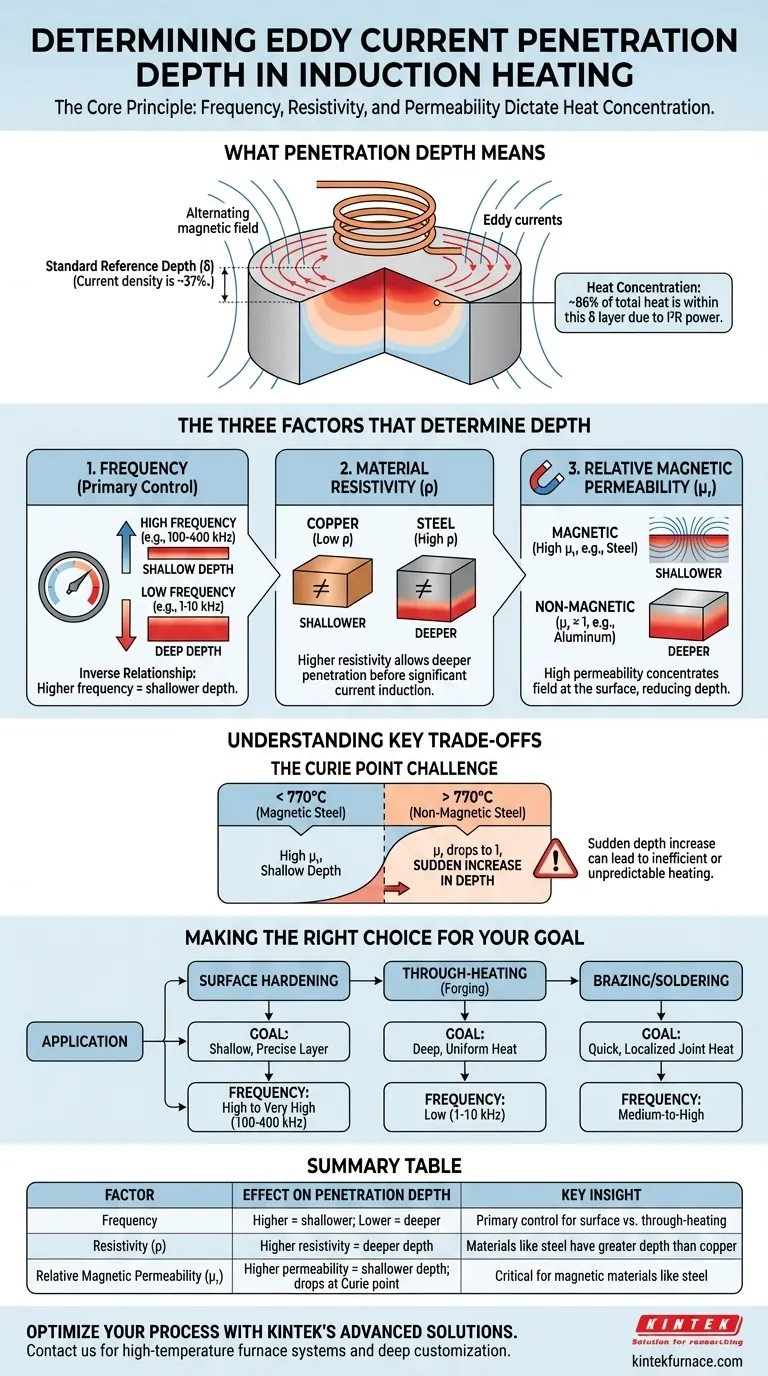

Em sua essência, a profundidade de penetração das correntes parasitas no aquecimento por indução é determinada por três fatores principais: a frequência do campo magnético alternado, a resistividade elétrica do material que está sendo aquecido e a permeabilidade magnética relativa do material. Essas variáveis ditam o quão longe as correntes induzidas penetram abaixo da superfície de uma peça de trabalho. Uma frequência mais alta, por exemplo, sempre resultará em uma profundidade de aquecimento mais rasa.

O princípio central a ser compreendido é que a "profundidade de penetração" não é uma linha rígida, mas sim uma decadência exponencial. O controle real no aquecimento por indução vem de entender como manipular a frequência para concentrar a maior parte da energia térmica precisamente onde ela é necessária para um determinado processo.

O que "Profundidade de Penetração" Realmente Significa

O termo pode ser enganoso se levado muito literalmente. É crucial entendê-lo como uma região de concentração em vez de uma profundidade física simples.

O Efeito Pelicular em Ação

No aquecimento por indução, o campo magnético alternado da bobina induz correntes parasitas principalmente na superfície da peça de trabalho. Esse fenômeno é conhecido como efeito pelicular (skin effect).

A densidade dessas correntes é mais alta na superfície e decai exponencialmente à medida que você se aprofunda no material.

A Profundidade de Referência Padrão (δ)

Os engenheiros definem a profundidade de penetração (muitas vezes denotada pela letra grega delta, δ) como a profundidade na qual a densidade da corrente parasita caiu para aproximadamente 37% de seu valor na superfície.

Esta é a definição padrão de engenharia e física, fornecendo uma métrica consistente para cálculo e comparação.

Onde o Calor é Concentrado

Do ponto de vista prático do aquecimento, o fato mais importante é que aproximadamente 86% do calor total gerado pelas correntes parasitas está concentrado dentro desta única camada de profundidade de referência (δ).

Isso ocorre porque a potência de aquecimento é proporcional ao quadrado da corrente (I²R). Portanto, a potência é muito mais concentrada perto da superfície do que a própria densidade de corrente.

Os Três Fatores que Determinam a Profundidade

Você pode controlar o perfil de aquecimento entendendo e manipulando as três variáveis a seguir.

1. Frequência (O Controle Principal)

A frequência é a ferramenta mais poderosa e comum para controlar a profundidade de penetração. A relação é simples e inversa:

- Frequência Alta = Profundidade de Penetração Rasa

- Frequência Baixa = Profundidade de Penetração Profunda

É por isso que processos como o endurecimento superficial usam frequências muito altas (100 kHz a 400 kHz+) para aquecer apenas uma fina camada externa, enquanto aplicações como o aquecimento total para forjamento usam frequências baixas (1 kHz a 10 kHz) para aquecer toda a peça de trabalho uniformemente.

2. Resistividade do Material (ρ)

A resistividade é a resistência inerente de um material ao fluxo de corrente elétrica. Uma resistividade mais alta permite que o campo magnético penetre mais profundamente antes que possa induzir correntes parasitas significativas.

Portanto, materiais com maior resistividade terão uma profundidade de penetração mais profunda, mantendo-se todos os outros fatores iguais. Por exemplo, o aço tem uma resistividade maior do que o cobre, de modo que a profundidade de penetração no aço será maior do que no cobre na mesma frequência.

3. Permeabilidade Magnética Relativa (μr)

A permeabilidade magnética é uma medida da capacidade de um material suportar a formação de um campo magnético. Este fator tem um impacto dramático, mas se aplica principalmente a materiais magnéticos como aço carbono, ferro e níquel.

Uma alta permeabilidade magnética reduz significativamente a profundidade de penetração ao concentrar o campo magnético bem na superfície. Materiais não magnéticos como alumínio, cobre e aço inoxidável austenítico têm uma permeabilidade de 1.

Compreendendo os Principais Compromissos

Controlar a profundidade é um ato de equilíbrio, e a incompreensão desses princípios pode levar à falha do processo.

O Desafio do Ponto de Curie

Para materiais magnéticos como o aço, a permeabilidade não é constante. Quando aquecido acima de uma temperatura específica — o ponto de Curie (cerca de 770°C / 1420°F para o aço) — o material se torna não magnético.

Neste ponto, sua permeabilidade relativa cai de um valor alto (potencialmente várias centenas) para 1. Isso faz com que a profundidade de penetração aumente repentina e dramaticamente, o que pode levar a um aquecimento ineficiente ou resultados imprevisíveis se a fonte de alimentação não conseguir se adaptar.

Escolhendo a Profundidade Errada

As consequências de uma incompatibilidade entre a frequência e o resultado desejado são significativas.

- Para endurecimento superficial: Usar uma frequência muito baixa resulta em uma profundidade de aquecimento muito grande. Isso pode amolecer o núcleo do componente, arruinar suas propriedades mecânicas e desperdiçar energia.

- Para aquecimento total: Usar uma frequência muito alta superaquecerá a superfície enquanto deixa o núcleo frio, levando a estresse térmico, rachaduras ou um processo incompleto.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita a profundidade de penetração ideal e, portanto, a frequência que você deve escolher.

- Se o seu foco principal for endurecimento superficial ou de camada: Use frequências altas a muito altas (por exemplo, 100-400 kHz) para criar uma camada externa rasa, precisa e dura, preservando o núcleo dúctil.

- Se o seu foco principal for aquecimento total para forjamento ou conformação: Use frequências baixas (por exemplo, 1-10 kHz) para garantir que o calor penetre profundamente e uniformemente em toda a massa da peça de trabalho.

- Se o seu foco principal for brasagem ou soldagem: Use frequências médias a altas que aqueçam a área da junta rapidamente sem espalhar calor excessivo para componentes adjacentes sensíveis.

- Se você estiver aquecendo aço magnético além de seu ponto de Curie: Certifique-se de que seu sistema seja projetado para lidar com a mudança repentina de carga à medida que a profundidade de penetração aumenta durante o processo.

Dominar o aquecimento por indução é alcançado controlando deliberadamente onde sua energia está focada.

Tabela Resumo:

| Fator | Efeito na Profundidade de Penetração | Ideia Principal |

|---|---|---|

| Frequência | Frequência mais alta = profundidade mais rasa; frequência mais baixa = profundidade mais profunda | Controle principal para aquecimento superficial versus total |

| Resistividade (ρ) | Resistividade mais alta = profundidade mais profunda | Materiais como aço têm maior profundidade do que cobre |

| Permeabilidade Magnética Relativa (μr) | Permeabilidade mais alta = profundidade mais rasa; cai no ponto de Curie | Crítico para materiais magnéticos como aço |

Otimize seus processos de aquecimento por indução com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante uma correspondência precisa com suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores