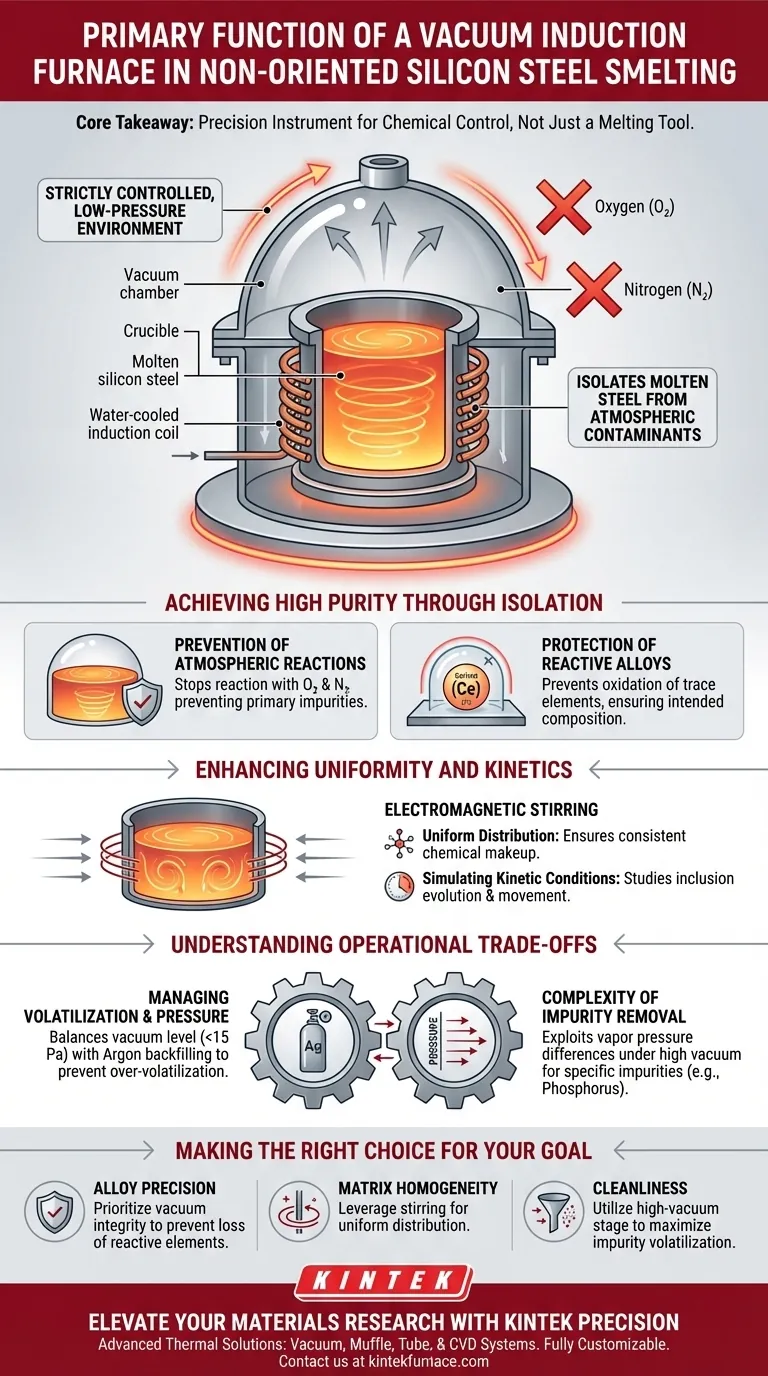

A função principal de um forno de indução a vácuo neste contexto é fornecer um ambiente estritamente controlado e de baixa pressão que isola o aço fundido de contaminantes atmosféricos. Ao utilizar o aquecimento por indução dentro de um vácuo, o forno impede a reação da fusão com oxigênio e nitrogênio, garantindo uma matriz de alta pureza e prevenindo a perda de componentes de liga reativos.

Ponto Principal: O forno de indução a vácuo não é apenas uma ferramenta de fusão; é um instrumento de precisão para controle químico. Seu principal valor reside na eliminação da interferência atmosférica para proteger elementos traço (como a cério de terra rara) e garantir a integridade estrutural da matriz de aço silício não orientado.

Alcançando Alta Pureza Através do Isolamento

Prevenção de Reações Atmosféricas

O desafio fundamental na fundição de aço silício não orientado é a suscetibilidade do material à contaminação.

O forno de indução a vácuo aborda isso criando um ambiente controlado de baixa pressão. Isso impede efetivamente que o aço fundido reaja com o oxigênio e o nitrogênio atmosféricos, que são as principais fontes de impurezas nos processos de fundição padrão.

Proteção de Componentes de Liga Reativos

O controle preciso da composição química é crítico para graus de aço experimentais.

Esta configuração de forno é projetada especificamente para proteger componentes de liga traço, como a cério de terra rara. Sem o ambiente de vácuo, esses elementos sensíveis oxidariam rapidamente, alterando a composição pretendida do aço e degradando suas propriedades.

Melhorando a Uniformidade e a Cinética

Agitação Eletromagnética

Além da simples fusão, o forno utiliza a física da indução para melhorar a qualidade da fusão.

A indução eletromagnética gera um efeito de agitação dentro do aço fundido. Isso promove a distribuição uniforme dos componentes da liga, garantindo que o lingote final tenha uma composição química consistente em toda a sua extensão.

Simulando Condições Cinéticas

Para fins experimentais, o comportamento físico da fusão é tão importante quanto sua química.

O efeito de agitação e a atmosfera controlada simulam as condições cinéticas necessárias para estudar como as inclusões (impurezas) evoluem dentro do aço. Isso permite que os pesquisadores analisem a formação e o movimento de partículas não metálicas em um ambiente estável.

Compreendendo os Trade-offs Operacionais

Gerenciando Volatilização e Pressão

Embora o ambiente de vácuo proteja o aço, ele também introduz variáveis operacionais específicas que devem ser gerenciadas.

Os usuários devem equilibrar o nível de vácuo (geralmente reduzindo a pressão para menos de 15 Pa) com a necessidade de preenchimento com gás inerte (tipicamente Argônio de alta pureza). Isso evita a volatilização excessiva de elementos desejáveis, mantendo a proteção contra a oxidação.

Complexidade da Remoção de Impurezas

O sistema é altamente eficaz na prevenção da oxidação, mas a remoção de impurezas existentes requer manipulação cuidadosa dos gradientes de pressão.

Por exemplo, impurezas específicas como o fósforo podem ser removidas explorando as diferenças de pressão de vapor sob alto vácuo, mas isso requer regulação precisa de temperatura e pressão para evitar a perda do material base de silício.

Fazendo a Escolha Certa para o Seu Objetivo

Ao empregar um forno de indução a vácuo para fundição experimental, seu foco operacional deve mudar com base em seus objetivos de pesquisa específicos:

- Se o seu foco principal é Precisão da Liga: Priorize a integridade do vácuo para evitar a perda por oxidação de elementos reativos como Cério ou Titânio.

- Se o seu foco principal é Homogeneidade da Matriz: Utilize as capacidades de agitação eletromagnética para garantir a distribuição uniforme dos elementos antes da fundição.

- Se o seu foco principal é Limpeza: Utilize o estágio de alto vácuo para maximizar a volatilização de impurezas gasosas e separar inclusões não metálicas.

Em última análise, o forno de indução a vácuo serve como o guardião da pureza do material, transformando matérias-primas variáveis em uma matriz de aço silício cientificamente consistente.

Tabela Resumo:

| Característica | Função na Fundição de Aço Silício | Benefício Principal |

|---|---|---|

| Ambiente de Vácuo | Isola a fusão de O2 e N2 | Previne contaminação e oxidação |

| Aquecimento por Indução | Controle térmico preciso | Protege elementos traço reativos (por exemplo, Cério) |

| Agitação Eletromagnética | Homogeneíza o aço fundido | Garante distribuição uniforme da liga |

| Regulação de Pressão | Preenchimento com Argônio de alta pureza | Minimiza a volatilização de elementos críticos |

| Controle Cinético | Simula o movimento de inclusões | Permite estudo avançado da limpeza do material |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de sua fundição experimental com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alto desempenho — todos totalmente personalizáveis para atender às rigorosas demandas da produção de aço silício não orientado e além.

Seja para proteger elementos de terras raras sensíveis ou para alcançar a homogeneidade perfeita da matriz, nossos fornos fornecem o controle atmosférico e a confiabilidade que seu laboratório exige.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir as necessidades exclusivas do seu projeto e descobrir como a KINTEK pode aprimorar a eficiência do seu laboratório.

Guia Visual

Referências

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como os fornos de indução contribuem para a economia de custos a longo prazo? Desbloqueie a Eficiência a Longo Prazo e o ROI

- Quais são as vantagens de usar um forno de fusão por indução? Fusão Mais Rápida, Custos Mais Baixos, Maior Pureza

- Qual é a função de um Forno de Aquecimento por Indução a Vácuo em pesquisa? Síntese e Pureza de Aço com Cobre

- O que é fusão por indução e como é usada nas indústrias? Descubra seus principais benefícios para o processamento de metais.

- Quais materiais são tipicamente processados em fornos de fusão a vácuo? Desbloqueie o Processamento de Materiais de Alta Pureza

- Qual o papel dos fornos de fusão por indução na reciclagem de metais? Aumente a Eficiência e a Qualidade no Processamento de Sucata

- Quais indústrias comumente utilizam a fundição a vácuo e para quais aplicações? Descubra Soluções Versáteis para Prototipagem e Peças de Alta Performance

- Como um sistema integrado de difração de nêutrons in-situ, aquecimento por indução de alta frequência e dispositivos de deformação aborda os desafios técnicos na pesquisa metalúrgica? Descubra a evolução microestrutural em tempo real