A longo prazo, os fornos de indução geram economias de custos significativas através de uma combinação poderosa de eficiência energética superior, necessidades de manutenção reduzidas e melhoria da qualidade do material. Ao contrário dos fornos tradicionais que desperdiçam energia aquecendo toda a câmara, a tecnologia de indução aquece diretamente o próprio metal, cortando drasticamente o consumo de energia e as despesas operacionais durante a vida útil do forno.

Embora o desembolso de capital inicial para um forno de indução possa ser maior, visualizá-lo através da lente do Custo Total de Propriedade (TCO) revela sua verdadeira vantagem financeira. As economias acumuladas em energia, manutenção e rendimento do material superam consistentemente o investimento inicial.

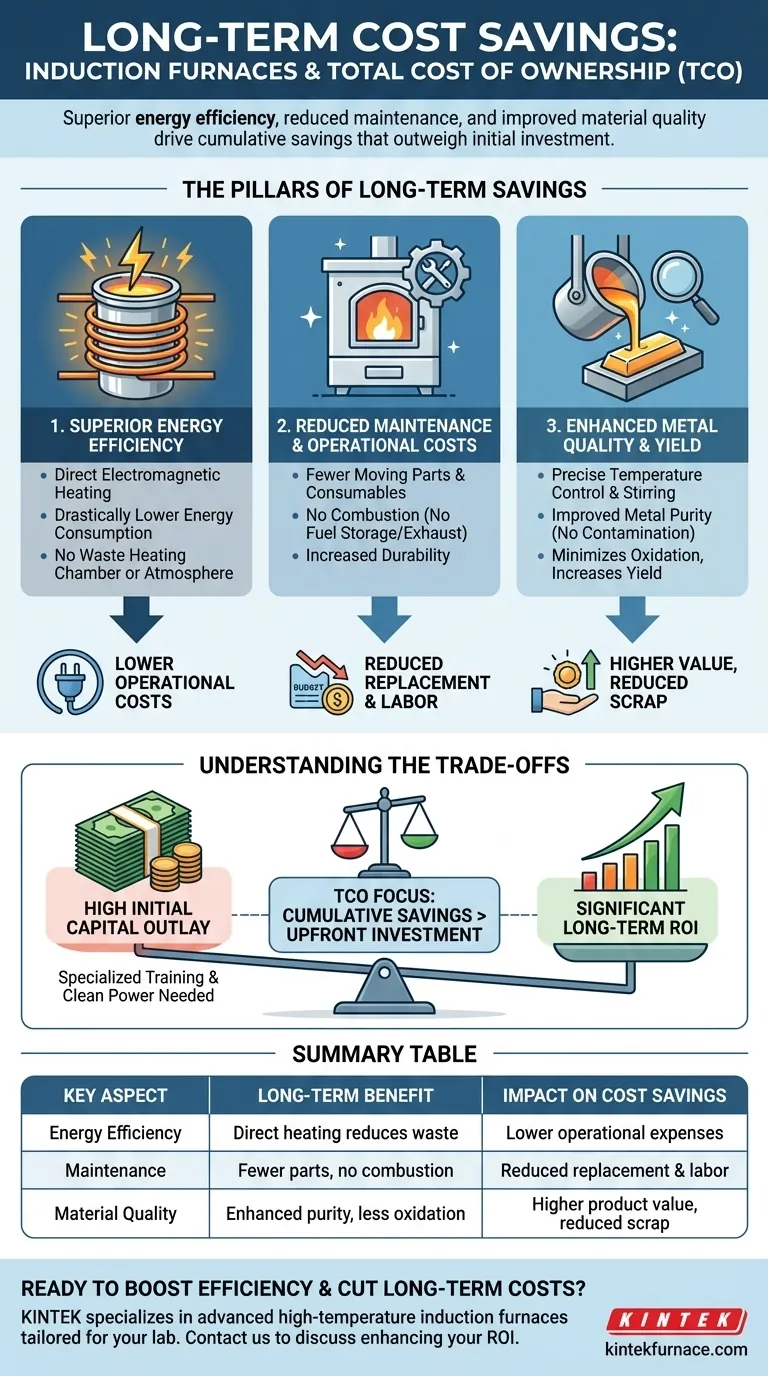

Os Pilares da Economia a Longo Prazo

Os benefícios financeiros da tecnologia de indução não se baseiam em uma única característica, mas na interação de três vantagens operacionais principais. Compreender cada uma delas é fundamental para justificar o investimento.

Pilar 1: Eficiência Energética Superior

Um forno de indução funciona usando um campo eletromagnético para induzir uma corrente elétrica diretamente na carga metálica. Este processo é inerentemente mais eficiente do que os métodos baseados em combustão.

Este método de aquecimento direto significa que a energia não é desperdiçada aquecendo as paredes do forno ou a atmosfera circundante. Isso leva a um consumo de energia drasticamente menor por tonelada de metal fundido, um motor principal da redução dos custos operacionais.

Pilar 2: Custos Operacionais e de Manutenção Reduzidos

Os fornos tradicionais têm inúmeros componentes que se desgastam, como queimadores, linhas de combustível e revestimentos refratários extensos que estão sujeitos a ataques químicos e térmicos severos.

Os fornos de indução têm menos peças móveis e consumíveis. A ausência de combustão elimina a necessidade de armazenamento de combustível, chaminés de exaustão e sistemas de controle de poluição, simplificando as operações e reduzindo drasticamente o orçamento para peças de reposição e mão de obra. Sua durabilidade leva a custos de manutenção mais baixos durante a vida útil.

Pilar 3: Qualidade e Rendimento Aprimorados do Metal

O processo de indução permite um controle preciso da temperatura e cria uma ação de agitação dentro do banho fundido. Isso garante uma mistura homogênea e qualidade de liga consistente.

Crucialmente, como não há combustão, o risco de contaminação do metal por subprodutos do combustível é eliminado, levando a uma pureza do metal aprimorada. Este processo também minimiza a oxidação, o que significa que menos metal é perdido como escória, aumentando o rendimento geral do material e reduzindo as taxas de sucata.

Compreendendo as Compensações

Para tomar uma decisão totalmente informada, é fundamental reconhecer os desafios e os requisitos iniciais associados à tecnologia de indução.

Alto Desembolso de Capital Inicial

A barreira mais significativa é o preço de compra inicial. Os fornos de indução representam um grande investimento de capital em comparação com alguns tipos de fornos tradicionais. O ROI de longo prazo deve ser o foco central de qualquer avaliação financeira.

Requisito de Energia Limpa

Os fornos de indução são dispositivos elétricos potentes. Eles exigem uma fonte de alimentação estável e de alta capacidade. Para algumas instalações, isso pode exigir uma atualização da infraestrutura elétrica existente, aumentando o custo inicial do projeto.

Treinamento Especializado do Operador

Embora mais simples de manter, operar um forno de indução de forma eficiente e segura requer conhecimento específico. O treinamento adequado para operadores e pessoal de manutenção é essencial para maximizar os benefícios do forno e garantir uma longa vida operacional.

Tomando a Decisão de Investimento Correta

Seus objetivos de produção específicos determinarão como você pondera os benefícios de um forno de indução.

- Se o seu foco principal for maximizar o ROI de longo prazo: Priorize a análise de seus custos de energia e rendimento do material, pois essas áreas fornecerão os retornos financeiros mais significativos e consistentes.

- Se o seu foco principal for a eficiência operacional e um ambiente de trabalho mais limpo: A redução nos custos gerais de manutenção, a eliminação do armazenamento de combustível no local e a ausência de emissões de combustão são as principais vantagens.

- Se o seu foco principal for alcançar a mais alta pureza do material e minimizar a sucata: O controle preciso e o ambiente de baixa contaminação da fusão por indução são incomparáveis e melhorarão diretamente a qualidade do produto.

Em última análise, escolher um forno de indução é um investimento em produção previsível, eficiente e de alta qualidade para os próximos anos.

Tabela de Resumo:

| Aspecto Chave | Benefício a Longo Prazo | Impacto na Economia de Custos |

|---|---|---|

| Eficiência Energética | Aquecimento direto do metal reduz o desperdício de energia | Despesas operacionais mais baixas ao longo do tempo |

| Manutenção | Menos peças móveis e sem sistemas de combustão | Redução dos custos de substituição e mão de obra |

| Qualidade do Material | Pureza e rendimento aprimorados com menos oxidação | Maior valor do produto e taxas de sucata reduzidas |

Pronto para aumentar a eficiência do seu laboratório e reduzir os custos a longo prazo? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de indução adaptados para diversos laboratórios. Com nossa P&D excepcional e fabricação interna, oferecemos produtos como Fornos Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, além de personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem melhorar seu ROI e desempenho operacional!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Quais são algumas aplicações específicas dos fornos de prensagem a quente a vácuo? Desvende a Fabricação Avançada de Materiais

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico