As principais vantagens de um forno de fusão por indução são sua velocidade excepcional, eficiência energética e capacidade de produzir metal de maior pureza em comparação com os métodos tradicionais. Esses benefícios decorrem de seu método de aquecimento exclusivo, que utiliza indução eletromagnética para gerar calor diretamente dentro da carga metálica. Isso leva a melhorias operacionais significativas, economia de custos e um ambiente de trabalho mais seguro.

Um forno de indução não é apenas um aquecedor mais rápido ou mais eficiente; ele representa uma mudança fundamental no controle de processo. Ao usar o eletromagnetismo para aquecer e agitar o metal diretamente, ele oferece um nível de precisão, segurança e pureza que os fornos tradicionais a combustível não conseguem igualar.

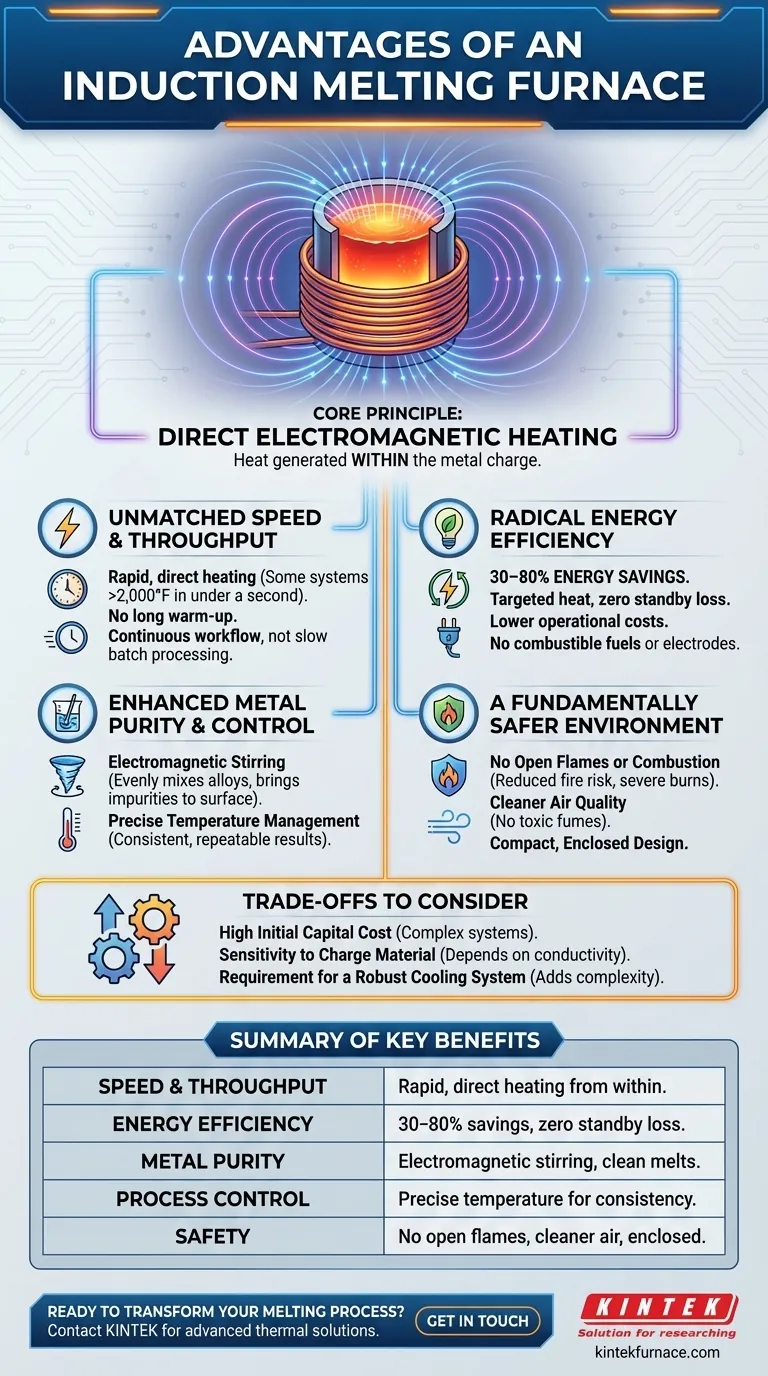

O Princípio Central: Como a Indução Proporciona Desempenho Superior

A chave para as vantagens do forno de indução reside em seu método. Em vez de queimar combustível para aquecer uma câmara, ele usa um campo magnético alternado poderoso. Este campo induz correntes elétricas diretamente dentro do metal condutor, fazendo com que ele aqueça rapidamente de dentro para fora.

Velocidade e Vazão Incomparáveis

Como o calor é gerado dentro do próprio metal, o processo é incrivelmente rápido. Alguns sistemas podem aquecer materiais a mais de 2.000°F em menos de um segundo.

Este aquecimento direto elimina os longos ciclos de aquecimento e resfriamento associados aos fornos tradicionais. Uma saída de energia constante garante a velocidade de fusão mais rápida possível, permitindo um fluxo de trabalho contínuo em vez de um processamento lento em batelada.

Eficiência Energética Radical

Fornos tradicionais desperdiçam enormes quantidades de energia aquecendo as paredes do forno e o ar circundante. O aquecimento por indução é muito mais direcionado.

Com zero perda de calor em standby e controle de frequência otimizado, os fornos de indução podem atingir economia de energia de 30–80% em comparação com métodos mais antigos. Isso se traduz diretamente em custos operacionais mais baixos.

Eliminação de Consumíveis e Combustível

Fornos de indução operam apenas com eletricidade. Eles não requerem combustíveis combustíveis, linhas de gás ou eletrodos consumíveis.

Esta escolha de design reduz os custos operacionais diários e elimina completamente os riscos associados ao armazenamento e manuseio de combustível no piso de trabalho.

Alcançando Maior Qualidade e Controle de Processo

Velocidade e eficiência são apenas parte da história. A natureza eletromagnética da fusão por indução também oferece vantagens metalúrgicas significativas.

Pureza Aprimorada do Metal

O campo magnético cria uma ação de agitação natural dentro do metal fundido. Esta agitação eletromagnética garante que as ligas sejam misturadas de forma uniforme e homogênea.

Esta agitação também ajuda a trazer impurezas e escória para a superfície, onde podem ser facilmente removidas. O processo ocorre em um ambiente selado, prevenindo contaminação pelos subprodutos da combustão que estão presentes em fornos a combustível.

Gerenciamento de Temperatura de Precisão

A potência do forno, e, portanto, o calor, pode ser controlada com incrível precisão, ajustando a frequência e a potência do campo eletromagnético.

Isso oferece aos operadores controle exato sobre o processo de fusão, o que é fundamental para atender às especificações rigorosas de ligas de alto desempenho e garantir resultados consistentes e repetíveis a cada ciclo.

Compreendendo as Desvantagens

Embora altamente vantajosa, nenhuma tecnologia está isenta de considerações. Um quadro completo exige o reconhecimento das realidades práticas.

Alto Custo de Capital Inicial

Um sistema de forno de indução representa um investimento inicial significativo. As fontes de alimentação, sistemas de resfriamento a água e controles são mais complexos e caros do que um simples forno a combustível.

Sensibilidade ao Material da Carga

A eficiência de um forno de indução depende da condutividade elétrica do material que está sendo fundido. O processo é menos eficaz para materiais com má condutividade.

Além disso, a limpeza da sucata metálica carregada é importante, pois contaminantes podem afetar a química final da fusão e a vida útil do revestimento do forno.

Necessidade de um Sistema de Resfriamento

As bobinas de indução de alta potência geram calor imenso e devem ser protegidas por um robusto sistema de resfriamento a água. Este sistema adiciona complexidade à instalação e representa outro ponto necessário de manutenção e potencial falha.

Um Ambiente de Trabalho Fundamentalmente Mais Seguro

Talvez a vantagem mais convincente da tecnologia de indução seja a melhoria drástica na segurança no local de trabalho.

Sem Chamas Abertas ou Combustão

O calor é inteiramente contido dentro do cadinho. Não há chamas abertas, combustíveis explosivos ou gases de exaustão quentes. Este único fator reduz drasticamente o risco de incêndios e queimaduras graves.

Qualidade do Ar Mais Limpa

Ao eliminar a combustão, os fornos de indução não produzem os fumos tóxicos associados, como o monóxido de carbono. Isso cria um ambiente respiratório muito mais limpo e saudável para os operadores no piso da fundição.

Design Compacto e Fechado

Os fornos de indução são tipicamente mais compactos do que os fornos tradicionais com capacidade equivalente. Seu design fechado contém o processo, permitindo que sejam colocados diretamente no piso de trabalho sem perímetros de segurança extensos.

Fazendo a Escolha Certa para Sua Operação

Decidir investir em um forno de indução depende inteiramente de suas prioridades operacionais.

- Se seu foco principal é maximizar a produção e a velocidade: Os ciclos de aquecimento rápidos e a eliminação de atrasos no processamento em batelada tornam a indução a escolha clara para fundições de alto rendimento.

- Se seu foco principal é reduzir os custos operacionais: A economia significativa de energia a longo prazo e a eliminação dos custos de combustível e eletrodos fornecem um forte incentivo financeiro.

- Se seu foco principal é produzir ligas de alta pureza ou especiais: O controle preciso da temperatura e a ação de agitação inerente de um forno de indução oferecem qualidade metalúrgica incomparável.

- Se seu foco principal é melhorar a segurança no local de trabalho: A operação fechada e sem chamas reduz drasticamente os riscos de incêndio, queimaduras e exposição a fumos, criando um ambiente moderno e seguro.

Em última análise, a adoção de um forno de indução é um investimento em um processo de fusão mais controlado, eficiente e seguro.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Velocidade e Vazão | Aquecimento rápido e direto a partir do interior da carga metálica |

| Eficiência Energética | Economia de energia de 30-80% com perda de calor em standby zero |

| Pureza do Metal | Agitação eletromagnética garante fusões homogêneas e limpas |

| Controle de Processo | Gerenciamento preciso da temperatura para resultados consistentes |

| Segurança | Sem chamas abertas, ar mais limpo e design fechado |

Pronto para transformar seu processo de fusão com a precisão e eficiência de um forno de indução?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções térmicas avançadas. Nossa experiência em fornos de alta temperatura, incluindo capacidades profundas de personalização, garante que possamos atender aos seus requisitos operacionais exclusivos para fusão, tratamento térmico e muito mais.

Entre em contato conosco hoje para discutir como nossas soluções podem oferecer maior vazão, custos operacionais mais baixos e maior pureza para sua fundição ou laboratório.

Entre em contato através do nosso Formulário de Contato para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas