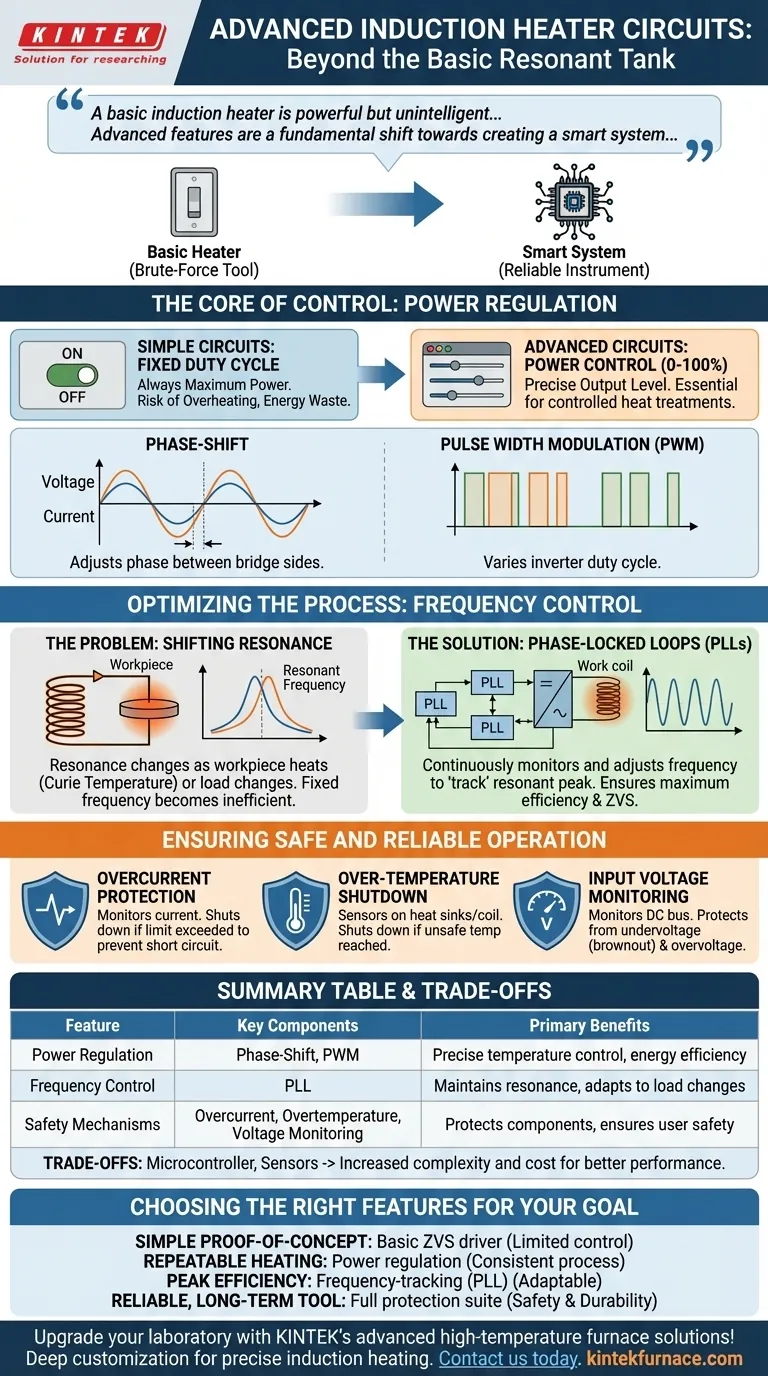

Para além de um simples tanque ressonante, os circuitos avançados de aquecedores por indução incorporam sistemas de controlo sofisticados para alcançar precisão, eficiência e segurança. As adições mais críticas são a regulação de potência em malha fechada, o rastreamento automático de frequência para manter a ressonância e um conjunto de mecanismos de proteção. Estas funcionalidades elevam um aquecedor básico de uma ferramenta de força bruta para um instrumento industrial ou de laboratório altamente fiável e controlável.

Um aquecedor por indução básico é potente, mas pouco inteligente, operando frequentemente com potência máxima e desperdício significativo de energia. As funcionalidades avançadas não são meras adições; são uma mudança fundamental em direção à criação de um sistema inteligente que pode controlar com precisão a entrega de energia, adaptar-se a condições em mudança e proteger-se contra danos.

O Núcleo do Controlo: Regulação de Potência

Uma limitação primária dos aquecedores por indução simples é a sua incapacidade de controlar a potência de saída. Eles estão ligados ou desligados. Circuitos avançados resolvem isto gerindo ativamente a energia entregue à bobina de trabalho.

Porque é que os Circuitos Simples Ficam Aquém

A maioria dos circuitos de nível de hobby, como um driver ZVS (Zero Voltage Switching) básico, funciona com um ciclo de trabalho fixo. Isto significa que estão sempre a fornecer potência máxima, o que pode facilmente levar ao sobreaquecimento da peça de trabalho, ao desperdício de energia e não oferece forma de realizar tratamentos térmicos controlados.

Introdução ao Controlo de Potência

A regulação de potência permite ao utilizador definir um nível de saída específico, de 0% a 100%. Isto é essencial para aplicações que requerem rampas de temperatura precisas, manutenção de uma temperatura específica ou trabalho com materiais que têm janelas térmicas estreitas.

Como é Feito: Desfasamento (Phase-Shifting) e PWM

Em inversores avançados de ponte completa ou meia ponte, a potência é mais comummente controlada através do desfasamento (phase-shifting). Ao ajustar a diferença de temporização (fase) entre os dois lados da ponte, a tensão efetiva aplicada ao tanque ressonante é alterada, controlando assim a potência.

Outro método é a Modulação por Largura de Pulso (PWM), onde o ciclo de trabalho geral do inversor é variado para estrangular o fluxo de energia para o sistema.

Otimizar o Processo: Controlo de Frequência

A transferência máxima de potência num aquecedor por indução ocorre apenas quando a frequência de operação do driver corresponde perfeitamente à frequência ressonante da bobina de trabalho e do capacitor do tanque. Circuitos avançados garantem que esta correspondência seja mantida automaticamente.

O Problema da Frequência de Ressonância Variável

A frequência ressonante não é estática. Muda à medida que a peça de trabalho aquece, especialmente quando passa pela sua temperatura de Curie e perde as suas propriedades magnéticas. Também muda se substituir a peça de trabalho por uma de tamanho ou material diferente. Um driver de frequência fixa tornar-se-á altamente ineficiente assim que as condições mudarem.

A Solução: Circuitos de Bloqueio de Fase (PLLs)

A solução mais robusta é um Circuito de Bloqueio de Fase (PLL). Este é um sistema de controlo que monitoriza continuamente a relação de fase entre a tensão e a corrente no circuito do tanque.

O objetivo do PLL é manter esta diferença de fase em ou perto de zero, o que sinaliza ressonância perfeita. Ajusta automaticamente a frequência de operação do inversor em tempo real para "rastrear" o pico ressonante variável, garantindo que o sistema esteja sempre a operar com eficiência máxima. Este é um componente chave na manutenção do ZVS.

Garantir uma Operação Segura e Fiável

Eletrónica de alta potência pode falhar catastroficamente. Aquecedores por indução avançados integram múltiplos sistemas de segurança para proteger tanto o circuito como o utilizador.

Proteção Contra Sobrecorrente

Esta é a funcionalidade de segurança mais crítica. Utiliza um transformador de deteção de corrente ou um resistor shunt para monitorizar constantemente a corrente que flui através dos transístores de potência (MOSFETs ou IGBTs). Se a corrente exceder um limite de segurança predefinido, o controlador desliga imediatamente o driver para evitar que um curto-circuito destrua os componentes.

Desligamento por Sobretemperatura

Sensores de temperatura são colocados nos dissipadores de calor dos interruptores de potência e, por vezes, perto da bobina de trabalho. Se as temperaturas subirem acima de um limiar de operação seguro, o sistema aciona uma falha e desliga-se, prevenindo danos térmicos.

Monitorização da Tensão de Entrada

O circuito monitoriza a tensão do barramento DC. Se a tensão de entrada cair demasiado (brownout) ou subir demasiado, o controlador pode interromper a operação para proteger a fonte de alimentação e o estágio do inversor contra danos. Isto é conhecido como bloqueio por subtensão e sobretensão.

Compreender as Compensações

A implementação destas funcionalidades avançadas introduz complexidade e custo que devem ser ponderados em relação aos benefícios.

Complexidade vs. Desempenho

Um driver ZVS simples pode ser construído com um punhado de componentes. Um sistema regulado por potência baseado em PLL requer um microcontrolador, ICs de driver de porta, circuitos de deteção e firmware sofisticado. Isto aumenta significativamente a complexidade de design e depuração.

O Desafio da Sintonia

Embora um PLL seja poderoso, deve ser devidamente sintonizado. Um PLL instável ou mal sintonizado pode falhar em bloquear a frequência ressonante, causar comportamento errático ou levar a comutação forçada (hard-switching), o que destrói rapidamente os transístores de potência.

Custo

A adição de um microcontrolador, ICs de driver dedicados e componentes de deteção de corrente/temperatura aumenta diretamente a lista de materiais. O custo de desenvolvimento e programação também se soma à despesa geral em comparação com um design simples e fixo.

Escolher as Funcionalidades Certas para o Seu Objetivo

O nível de sofisticação de que necessita depende inteiramente da sua aplicação.

- Se o seu foco principal for uma prova de conceito simples: Um driver ZVS básico é suficiente para demonstrar os princípios do aquecimento por indução, mas espere controlo e eficiência limitados.

- Se o seu foco principal for aquecimento ou têmpera repetível: A implementação da regulação de potência é inegociável, pois é a única forma de alcançar um processo térmico consistente.

- Se o seu foco principal for a eficiência máxima em várias cargas: Um sistema de rastreamento de frequência como um PLL é essencial para se adaptar a diferentes peças de trabalho e mudanças de material.

- Se o seu foco principal for construir uma ferramenta fiável e de longo prazo: Um conjunto completo de circuitos de proteção contra sobrecorrente, sobretemperatura e tensão é obrigatório para segurança e durabilidade.

Ao incorporar estrategicamente estas funcionalidades, transforma um circuito ressonante simples num sistema de aquecimento por indução preciso, eficiente e fiável.

Tabela de Resumo:

| Funcionalidade | Componentes Chave | Benefícios Principais |

|---|---|---|

| Regulação de Potência | Desfasamento, PWM | Controlo preciso da temperatura, eficiência energética |

| Controlo de Frequência | Circuito de Bloqueio de Fase (PLL) | Mantém a ressonância, adapta-se a mudanças de carga |

| Mecanismos de Segurança | Monitorização de Sobrecorrente, Sobretemperatura, Tensão | Protege os componentes, garante a segurança do utilizador |

| Compensações | Microcontrolador, Sensores | Aumento da complexidade e custo para melhor desempenho |

Atualize o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando I&D excecional e fabrico interno, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante um aquecimento por indução preciso para as suas necessidades experimentais únicas, aumentando a eficiência e a fiabilidade. Contacte-nos hoje para discutir como podemos adaptar uma solução para si!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho