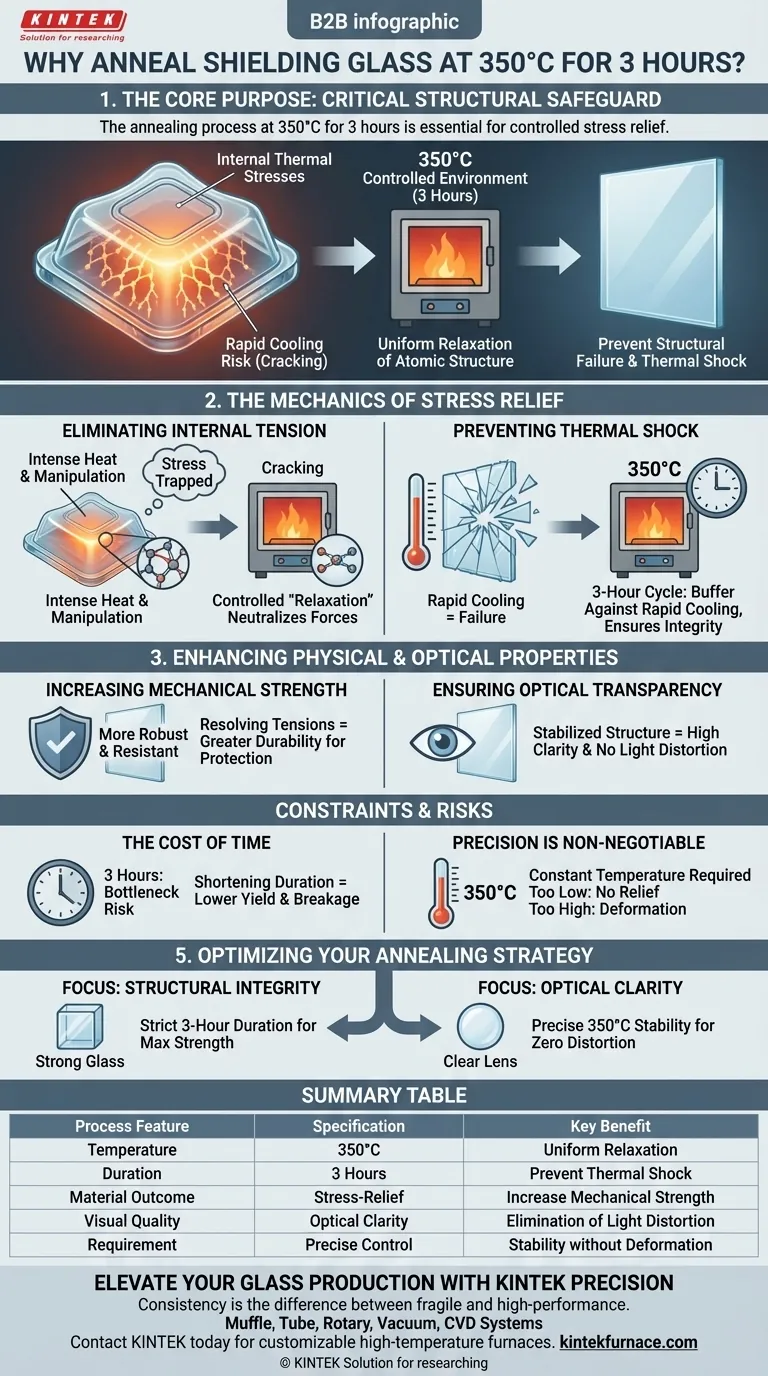

O processo de recozimento é uma salvaguarda estrutural crítica. É necessário manter o vidro de proteção a 350°C por três horas para permitir que as tensões térmicas internas se liberem lenta e uniformemente. Este ciclo térmico específico evita rachaduras catastróficas associadas ao resfriamento rápido, ao mesmo tempo que retém as propriedades essenciais do material.

O objetivo principal deste tratamento térmico de 3 horas é prevenir falhas estruturais causadas por choque térmico. Ao manter um ambiente preciso de 350°C, o vidro relaxa sua estrutura interna, garantindo durabilidade física e alta transparência óptica.

A Mecânica do Alívio de Tensão

Eliminando Tensão Interna

Durante o processo de moldagem, o vidro é submetido a calor intenso e manipulação. Isso cria tensões térmicas internas significativas na estrutura atômica do material.

Se o vidro for permitido a esfriar naturalmente ou de forma desigual, essas tensões ficarão presas. O forno de recozimento fornece um ambiente controlado onde o vidro pode "relaxar", neutralizando efetivamente essas forças internas.

Prevenindo Choque Térmico

O vidro é altamente suscetível a falhas quando submetido a mudanças rápidas de temperatura. O risco mais imediato de pular a etapa de recozimento é a rachadura.

O ciclo de três horas a 350°C atua como um amortecedor. Ele impede o resfriamento rápido que leva a fraturas, garantindo que a integridade estrutural da amostra recém-moldada permaneça intacta.

Melhorando Propriedades Físicas e Ópticas

Aumentando a Resistência Mecânica

Além de simplesmente prevenir rachaduras, o recozimento melhora ativamente a qualidade do produto final. Um benefício chave deste processo é um aumento significativo na resistência mecânica.

Ao resolver tensões internas, o vidro torna-se mais robusto e resistente a pressões externas. Isso é vital para aplicações de blindagem onde a capacidade de proteção é primordial.

Garantindo Transparência Óptica

O vidro de proteção muitas vezes deve fornecer visibilidade clara além da proteção. A tensão interna pode distorcer a luz ou criar inconsistências estruturais que prejudicam a clareza.

O processo de recozimento garante alta transparência óptica. Ao estabilizar a estrutura do material, o vidro mantém a clareza necessária para seu uso funcional pretendido.

Compreendendo as Restrições e Riscos

O Custo do Tempo

A troca mais óbvia é o impacto no rendimento da produção. Dedicar três horas a um ciclo de aquecimento estático cria um potencial gargalo na fabricação.

No entanto, tentar encurtar essa duração geralmente resulta em um rendimento menor devido a quebras ou fraquezas estruturais ocultas.

Precisão é Inegociável

A eficácia deste processo depende inteiramente da estabilidade da temperatura. O forno deve fornecer uma temperatura constante e precisa.

Flutuações em torno da marca de 350°C podem tornar o processo ineficaz. Se a temperatura cair muito, a tensão não é aliviada; se subir muito, o vidro pode deformar.

Otimizando Sua Estratégia de Recozimento

Para obter o máximo de sua produção de vidro de proteção, considere seus objetivos de desempenho específicos ao gerenciar a fase de recozimento.

- Se seu foco principal for Integridade Estrutural: Cumpra rigorosamente a duração total de três horas para maximizar a resistência mecânica e eliminar riscos de fratura.

- Se seu foco principal for Clareza Óptica: Garanta que a temperatura do forno permaneça precisamente constante a 350°C para evitar distorções que afetam a transparência.

A consistência na fase de recozimento é o fator mais importante na transição de uma forma moldada para um produto de segurança confiável e de alto desempenho.

Tabela Resumo:

| Característica do Processo | Especificação | Benefício Chave |

|---|---|---|

| Temperatura | 350°C | Relaxamento uniforme da estrutura atômica interna |

| Duração | 3 Horas | Prevenção de choque térmico e rachaduras espontâneas |

| Resultado do Material | Alívio de Tensão | Aumento significativo na resistência mecânica e durabilidade |

| Qualidade Visual | Clareza Óptica | Eliminação de distorção de luz para alta transparência |

| Requisito | Controle Preciso | Garante estabilidade sem deformação do material |

Eleve Sua Produção de Vidro com a Precisão KINTEK

A consistência no tratamento térmico é a diferença entre uma amostra frágil e um produto de segurança de alto desempenho. A KINTEK fornece a tecnologia térmica avançada necessária para dominar processos delicados como o recozimento de vidro. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alta precisão, todos totalmente personalizáveis às suas necessidades específicas de laboratório ou industriais.

Não deixe que o estresse térmico comprometa seu rendimento. Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos de alta temperatura personalizáveis podem otimizar seus ciclos de recozimento e garantir a integridade estrutural de seus materiais.

Guia Visual

Referências

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a qualidade do vácuo impacta o rendimento da cadeia de carbono? Padrões Essenciais para Síntese de Alto Rendimento

- O que é um forno de lote e como ele opera? Domine o Tratamento Térmico de Precisão para Diversas Aplicações

- Por que a precisão do controle de temperatura é crítica para a superliga K439B? Tratamento de Solução Mestre de 1160°C

- Qual papel um forno de secagem por ar forçado desempenha na preparação de nanopartículas de óxido de zinco? Prevenir Aglomeração

- Por que é essencial manter um ambiente entre 80 e 120°C? Otimize o seu Processamento de Deformação Plástica

- Por que o recozimento em um forno de tratamento térmico é realizado em amostras compostas de grafite em flocos/cobre antes dos testes de desempenho? Garanta a integridade dos dados para medições precisas de expansão térmica

- Como o frit de vidro funciona em revestimentos de SiOC? Melhora a Densidade da Barreira com Reparação em Fase Líquida

- Quais fatores influenciam o tempo e a temperatura do processo de recozimento? Otimize seu tratamento térmico para melhores resultados