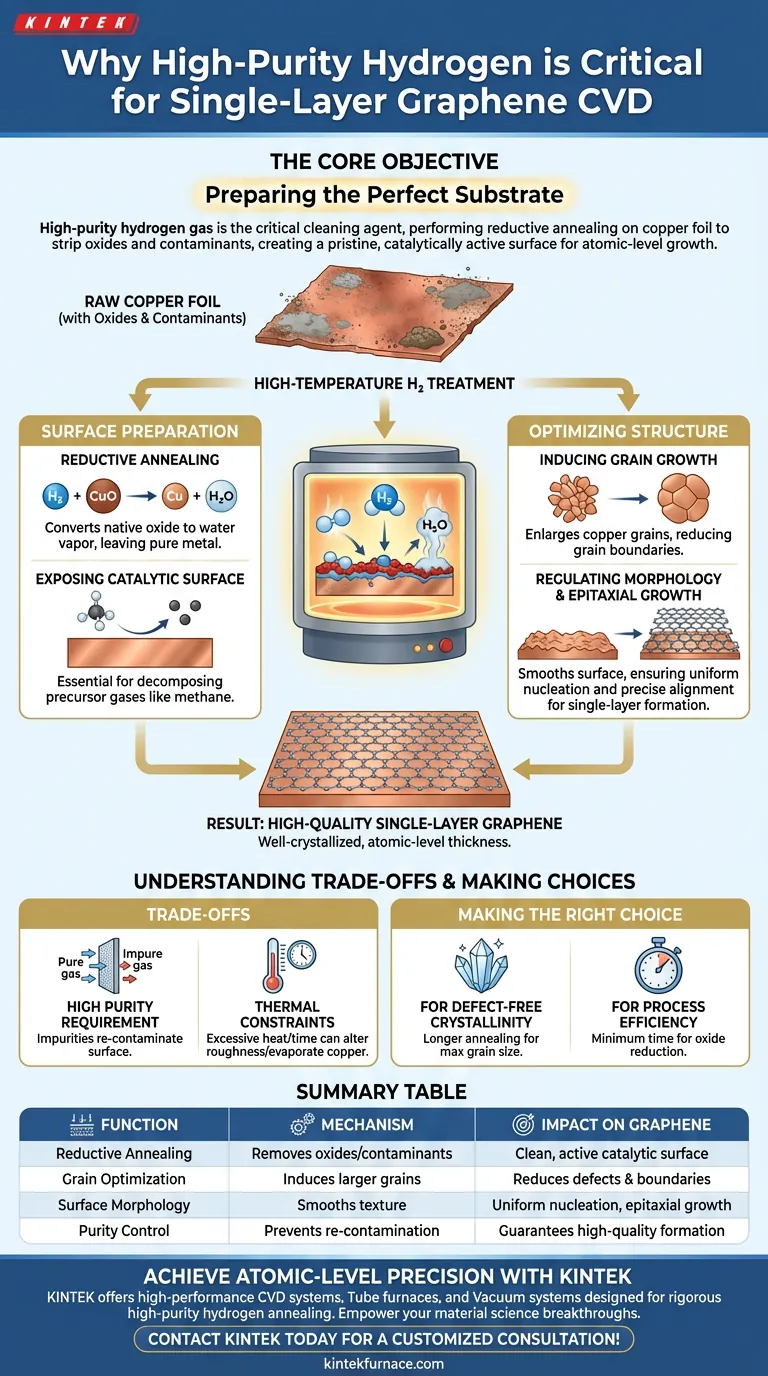

O gás hidrogênio de alta pureza é o agente de limpeza crítico que prepara o substrato para uma síntese bem-sucedida. Introduzido durante a fase de tratamento de alta temperatura, ele realiza o recozimento redutor na folha de cobre, removendo óxidos nativos e contaminantes orgânicos para expor uma superfície pristina e cataliticamente ativa. Sem essa etapa, as reações químicas subsequentes necessárias para formar o grafeno não podem prosseguir corretamente.

O Objetivo Principal A produção de grafeno de alta qualidade e monocamada requer um substrato que seja quimicamente puro e estruturalmente otimizado. O recozimento com hidrogênio serve como a etapa de preparação fundamental, removendo barreiras superficiais (óxidos) e reestruturando os grãos de cobre para criar um modelo ideal para o crescimento em nível atômico.

A Mecânica da Preparação da Superfície

Para entender por que o hidrogênio é inegociável, você deve observar a condição da folha de cobre bruta. Raramente ela está pronta para o delicado processo de Deposição Química em Fase Vapor (CVD).

Recozimento Redutor

A principal função do hidrogênio em altas temperaturas é o recozimento redutor. O cobre naturalmente forma uma camada de óxido nativo quando exposto ao ar.

O hidrogênio reage quimicamente com essa camada de óxido, convertendo-a em vapor d'água que é bombeado para fora do sistema. Isso deixa para trás uma superfície metálica pura essencial para o processo.

Expondo a Superfície Catalítica

O crescimento por CVD depende do substrato metálico atuar como catalisador para decompor gases precursores como o metano.

Ao remover óxidos e impurezas orgânicas, o hidrogênio expõe a superfície catalítica metálica limpa. Se a superfície permanecer contaminada, os átomos de carbono não conseguirão interagir corretamente com o cobre, levando a um crescimento falho ou irregular.

Otimizando a Estrutura do Substrato

Além da limpeza química, o recozimento com hidrogênio altera fisicamente a folha de cobre para suportar uma melhor formação de grafeno.

Induzindo o Crescimento de Grãos

Em altas temperaturas, o recozimento com hidrogênio promove o aumento dos grãos de cobre.

Grãos de cobre maiores são desejáveis porque reduzem o número de contornos de grão no substrato. Menos contornos no substrato geralmente levam a filmes de grafeno de maior qualidade e mais contínuos.

Regulando a Morfologia da Superfície

O processo de recozimento ajuda a alisar a textura da superfície da folha.

Essa regulação da morfologia da superfície estabelece uma base uniforme. Uma superfície consistente é vital para controlar a nucleação do grafeno, garantindo que o filme cresça uniformemente sobre o substrato.

Possibilitando o Crescimento Epitaxial

O objetivo final deste pré-tratamento é facilitar o crescimento epitaxial.

Ao organizar a rede de cobre e limpar a superfície, o hidrogênio cria um modelo que permite que os átomos de carbono se alinhem com precisão. Isso resulta na formação de grafeno monocamada bem cristalizado com espessura em nível atômico.

Compreendendo os Trade-offs

Embora o recozimento com hidrogênio seja essencial, ele introduz sensibilidades específicas ao processo que devem ser gerenciadas.

O Requisito de Alta Pureza

O sistema é extremamente sensível à qualidade do gás utilizado. Hidrogênio de alta pureza é obrigatório; quaisquer impurezas no fluxo de gás podem recontaminar a superfície quente de cobre, anulando o efeito de limpeza.

Restrições Térmicas

O processo requer altas temperaturas para ser eficaz. Essa carga térmica pode levar à evaporação do cobre se não for cuidadosamente controlada, potencialmente alterando a rugosidade da superfície de maneiras indesejáveis se o tempo de recozimento for excessivo.

Fazendo a Escolha Certa para o Seu Objetivo

A duração e a intensidade do tratamento com hidrogênio devem ser ajustadas com base em seus requisitos específicos para o material final.

- Se o seu foco principal é Cristalinidade Livre de Defeitos: Priorize uma fase de recozimento mais longa para maximizar o tamanho dos grãos de cobre e reduzir os contornos de grão do substrato.

- Se o seu foco principal é Eficiência do Processo: Otimize o tempo mínimo necessário para obter a redução completa do óxido sem se estender para uma reestruturação morfológica prolongada.

Um catalisador pristino e bem estruturado é o fator mais importante na determinação da qualidade do grafeno por CVD.

Tabela Resumo:

| Função | Mecanismo | Impacto no Grafeno |

|---|---|---|

| Recozimento Redutor | Remove óxidos de cobre e contaminantes orgânicos | Fornece uma superfície catalítica limpa e ativa |

| Otimização de Grãos | Induz o crescimento de grãos de cobre maiores | Reduz defeitos e contornos de grão |

| Morfologia da Superfície | Alisa e regula a textura do substrato | Garante nucleação uniforme e crescimento epitaxial |

| Controle de Pureza | Gás de alta pureza evita recontaminação | Garante a formação de monocamada de alta qualidade |

Alcance Precisão em Nível Atômico em Sua Pesquisa de CVD

A síntese de grafeno de alta qualidade começa com o ambiente certo. Apoiado por P&D e fabricação especializada, a KINTEK oferece sistemas de CVD, Fornos Tubulares e Sistemas de Vácuo de alto desempenho projetados para lidar com as rigorosas demandas do recozimento com hidrogênio de alta pureza. Se você precisa de controle térmico preciso ou sistemas personalizáveis para requisitos de laboratório exclusivos, nossas soluções de alta temperatura capacitam seus avanços em ciência de materiais.

Pronto para otimizar seu crescimento de filmes finos? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Referências

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o processo CVD altera as propriedades do substrato? Aumenta a Durabilidade, Condutividade e Mais

- Como um nebulizador contribui para a uniformidade de filmes finos dopados com antimônio? Desbloqueie Precisão Superior de Pirólise

- Por que usar controle de temperatura de alta precisão em CVD para filmes finos de ITO? Domine a precisão da engenharia em nível atômico

- Por que os fornos de CVD são considerados importantes na tecnologia moderna? Desbloqueie a Precisão na Fabricação de Filmes Finos

- Qual é um subtipo comum de forno CVD e como ele funciona? Descubra o Forno Tubular CVD para Filmes Finos Uniformes

- Quais são as vantagens dos fornos CVD na preparação de filmes finos de alta qualidade? Alcance Filmes Finos Superiores com Alta Pureza e Uniformidade

- Como um sistema de Deposição Química em Fase Vapor (CVD) é utilizado na fabricação de transistores de efeito de campo (FETs) baseados em grafeno? Desbloqueando Nanoeletrônica de Alto Desempenho

- O que é processamento de dentro para fora (inside-out processing) em CVD? Construa Componentes Ocos e Complexos com Precisão