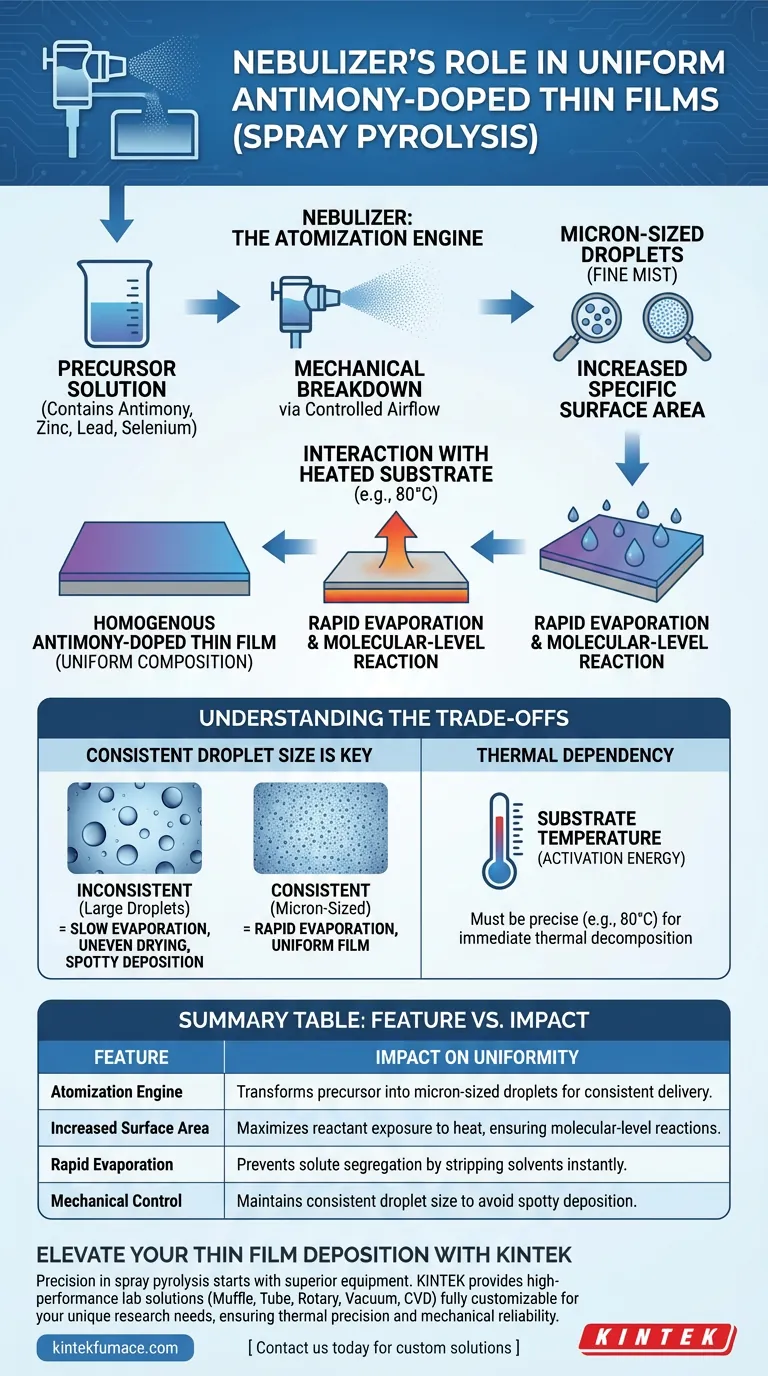

O nebulizador funciona como o motor de atomização crítico no processo de pirólise por spray, controlando rigorosamente a entrega de soluções reativas. Ao utilizar o fluxo de ar para quebrar mecanicamente as soluções precursoras contendo Antimônio, Chumbo, Zinco e Selênio, ele transforma líquidos em uma névoa fina de gotículas de tamanho de mícron. Este processo cria as condições físicas necessárias para a rápida evaporação e reação, que são diretamente responsáveis pela uniformidade composicional do filme fino final.

Ao maximizar a área superficial específica dos reagentes através de atomização de alto grau, o nebulizador garante que as reações ocorram em nível molecular. Este é o mecanismo fundamental que previne a segregação e garante uma estrutura homogênea dopada com antimônio.

A Mecânica da Atomização

Quebrando Soluções Precursoras

O papel principal do nebulizador é interromper o estado líquido em massa da solução precursora.

Usando fluxo de ar controlado, ele fratura a solução em gotículas consistentes de tamanho de mícron. Essa quebra mecânica é essencial para lidar com soluções complexas contendo dopantes como Antimônio, juntamente com elementos base como Zinco ou Chumbo.

Aumentando a Área Superficial Específica

A transição de líquido em massa para gotículas de tamanho de mícron altera drasticamente a física da reação.

Essa atomização aumenta significativamente a área superficial específica dos reagentes. Uma área superficial maior garante que uma porcentagem maior do material precursor esteja imediatamente exposta ao ambiente térmico necessário para o processamento.

Interação com o Substrato Aquecido

Facilitando a Evaporação Rápida

Uma vez que o nebulizador gera a névoa, essas gotículas viajam para o substrato, que é mantido a uma temperatura específica (por exemplo, 80°C).

Como as gotículas são de tamanho de mícron, elas sofrem rápida evaporação ao contato. O aquecimento controlado fornecido pela plataforma do substrato auxilia nesse processo, removendo os solventes rapidamente para deixar o soluto.

Permitindo Reação em Nível Molecular

A uniformidade do filme é determinada no momento do impacto e decomposição.

A alta área superficial e a rápida evaporação permitem que as reações químicas ocorram em nível molecular. Isso previne a formação de grandes aglomerados e garante que o Antimônio seja distribuído uniformemente pela rede de ZnSe ou PbSe durante a nucleação e o crescimento.

Compreendendo as Compensações

A Necessidade de Tamanho de Gota Consistente

Embora o nebulizador seja poderoso, sua eficácia depende inteiramente da consistência da atomização.

Se as gotículas forem muito grandes, a área superficial específica diminui, levando a uma evaporação mais lenta. Isso pode resultar em secagem irregular, deposição pontilhada ou reações químicas incompletas que comprometem a uniformidade do filme.

Dependência Térmica

O nebulizador não pode funcionar efetivamente isoladamente; ele requer sincronização precisa com a temperatura do substrato.

Se o substrato não fornecer energia de ativação suficiente, mesmo a atomização perfeita falhará em produzir um filme sólido. A decomposição térmica das gotículas depende do substrato fornecer o calor necessário imediatamente ao contato.

Otimização para Qualidade de Filme

Para obter os melhores resultados com filmes finos dopados com antimônio, você deve equilibrar a atomização mecânica com o controle térmico.

- Se o seu foco principal é a Uniformidade Composicional: atenção distinta deve ser dada às configurações de fluxo de ar do nebulizador para garantir o menor tamanho de gota possível e a área superficial máxima.

- Se o seu foco principal é a Nucleação Eficaz: verifique se a plataforma do substrato mantém uma temperatura precisa (por exemplo, 80°C) para fornecer a energia de ativação necessária para que as gotículas atomizadas se decomponham.

Dominar o processo de atomização é o primeiro e mais crucial passo na engenharia de filmes finos dopados de alta qualidade e sem defeitos.

Tabela Resumo:

| Recurso | Impacto na Uniformidade do Filme Fino |

|---|---|

| Motor de Atomização | Transforma o precursor em gotículas de tamanho de mícron para entrega consistente. |

| Área Superficial Aumentada | Maximiza a exposição do reagente ao calor, garantindo reações em nível molecular. |

| Evaporação Rápida | Previne a segregação do soluto ao remover solventes instantaneamente ao contato. |

| Controle Mecânico | Mantém o tamanho consistente das gotículas para evitar deposição pontilhada ou aglomerados. |

Eleve sua Deposição de Filmes Finos com KINTEK

A precisão na pirólise por spray começa com equipamentos superiores. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece soluções de laboratório de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Se você está otimizando filmes finos dopados com antimônio ou desenvolvendo semicondutores avançados, nossos sistemas garantem a precisão térmica e a confiabilidade mecânica necessárias para resultados sem defeitos. Entre em contato conosco hoje para discutir sua solução de forno personalizada e veja como a KINTEK pode aprimorar a eficiência e a produção do seu laboratório.

Guia Visual

Referências

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o uso da máquina de CVD? Transformar Superfícies com Precisão em Nível Atômico

- Quais limitações o CVD apresenta no revestimento de grandes superfícies? Supere os Desafios de Escala com Soluções Personalizadas

- Quais são os desafios logísticos associados à CVD? Supere os problemas de processamento externo, desmontagem e resíduos

- Por que altas temperaturas de operação são uma desvantagem para o CVD? Limitando as Escolhas de Substrato e Aumentando os Defeitos

- Como o argônio serve como gás de arraste durante a CVD de aerogéis de BN@PyC? Dicas Essenciais para Deposição Uniforme

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Por que a natureza "tudo ou nada" do CVD é uma desvantagem? Limita o Controle e Aumenta os Custos

- Qual o papel de um forno tubular de zona de dupla temperatura na síntese de Cr2S3 por CVD? Domine o Crescimento de Filmes Finos em Escala Atômica