A limitação fundamental da Deposição Química de Vapor (CVD) para grandes superfícies é o tamanho físico da câmara de vácuo. Embora o processo se destaque na criação de revestimentos altamente uniformes e aderentes, a ampliação do ambiente de vácuo de alta temperatura necessário para acomodar componentes muito grandes ou volumosos apresenta desafios significativos de engenharia e econômicos. Esses desafios vão além das meras dimensões físicas, atingindo a dificuldade central de manter um controle de processo preciso sobre uma vasta área.

Embora o CVD proporcione adesão e cobertura de revestimento superiores, seu uso em grandes superfícies é fundamentalmente restrito pelos limites práticos e econômicos de construir e operar sistemas de vácuo maciços e de alta temperatura, garantindo condições de processo uniformes.

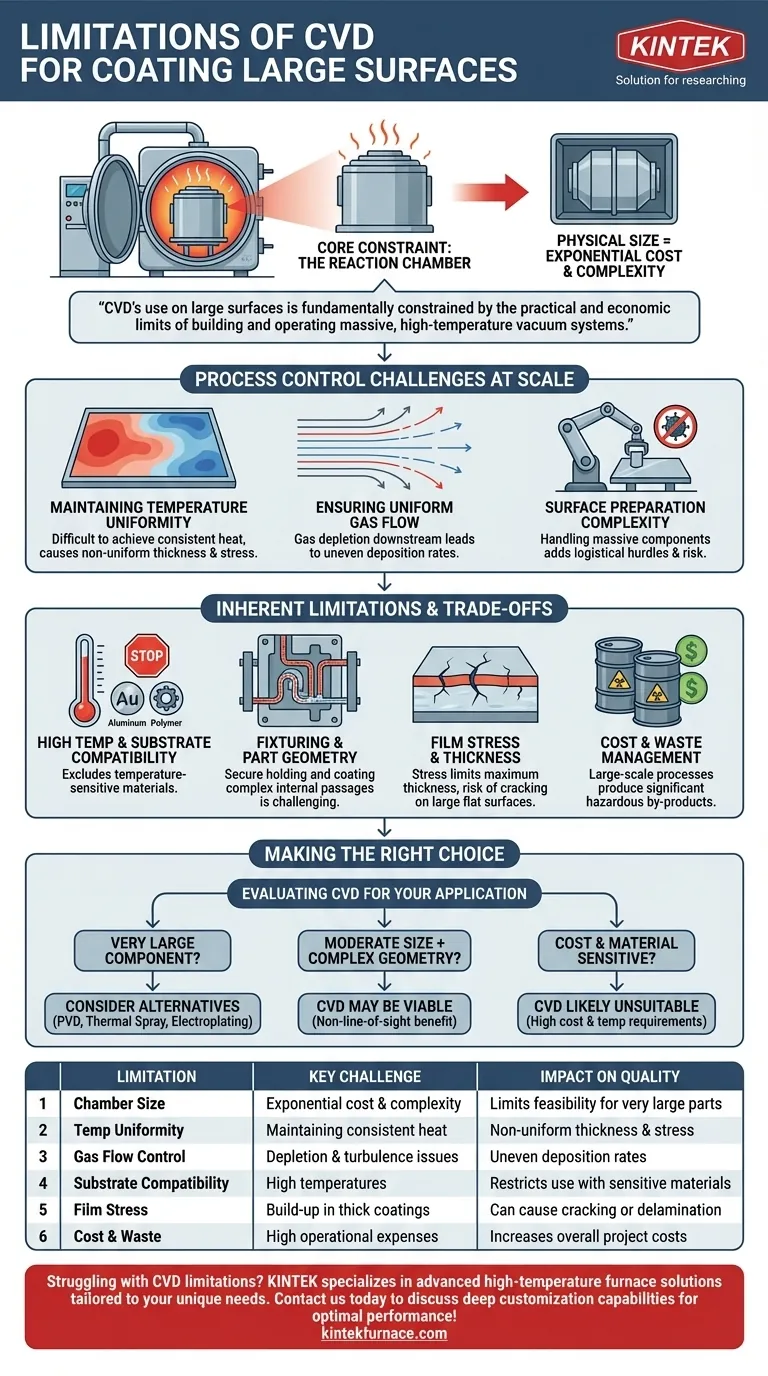

O Restrição Central: A Câmara de Reação

O coração do processo CVD é a câmara de vácuo, e seu tamanho é a primeira e mais significativa barreira para revestir componentes grandes.

Tamanho Físico e Custo

As câmaras de CVD são vasos complexos de alta pressão que devem suportar temperaturas extremas e condições de vácuo. Aumentar o tamanho não é um aumento linear de custo; é um salto exponencial na complexidade de engenharia, custo de material e dificuldade de fabricação.

Demandas de Vácuo e Temperatura

Um volume maior de câmara requer sistemas de bombeamento mais potentes e caros para atingir o vácuo necessário. Mais importante, requer uma imensa quantidade de energia para aquecer uniformemente às altas temperaturas (frequentemente >800°C) necessárias para impulsionar a reação química, tornando o próprio processo significativamente mais caro para peças grandes.

Desafios de Controle de Processo em Escala

Mesmo que uma câmara suficientemente grande seja construída, manter as condições precisas exigidas para um revestimento de alta qualidade em uma grande superfície introduz outra camada de complexidade.

Manter a Uniformidade da Temperatura

Atingir uma temperatura consistente em um componente maciço dentro de uma câmara é excepcionalmente difícil. Quaisquer pontos quentes ou frios na superfície causarão variações na taxa de reação do revestimento, levando a espessura, tensão e desempenho não uniformes.

Garantir o Fluxo Uniforme de Gás

Os gases precursores devem fluir uniformemente sobre toda a superfície para garantir uma taxa de deposição consistente. Em peças grandes, o gás pode se esgotar à medida que reage, o que significa que as áreas "a jusante" da entrada de gás podem receber menos precursor, resultando em um revestimento mais fino. Prevenir a turbulência e garantir camadas de fronteira uniformes é um grande desafio de dinâmica de fluidos.

Complexidade da Preparação da Superfície

O CVD requer uma superfície atomicamente limpa para adesão ideal. Limpar, manusear e carregar um componente maciço, manual ou automaticamente, sem introduzir contaminantes, é um obstáculo logístico significativo que aumenta a complexidade geral do processo e o risco.

Compreendendo as Compensações e Limitações Inerentes

Além dos desafios primários de escala, outras propriedades inerentes ao processo CVD tornam-se mais pronunciadas com componentes maiores.

Altas Temperaturas e Compatibilidade do Substrato

O requisito de alta temperatura da maioria dos processos CVD elimina imediatamente o revestimento de componentes grandes feitos de materiais sensíveis à temperatura, como ligas de alumínio, polímeros ou certos aços tratados termicamente que seriam enfraquecidos pelo processo.

Acessórios e Geometria da Peça

Projetar acessórios para segurar uma peça maciça e pesada com segurança dentro do reator sem mascarar superfícies ou perturbar o fluxo de gás é uma tarefa de engenharia não trivial. Embora o CVD não seja um processo de linha de visão, passagens internas complexas em uma peça muito grande ainda podem ser difíceis de revestir uniformemente.

Tensão do Filme e Espessura

A tensão interna se acumula nos revestimentos de CVD à medida que crescem, o que limita a espessura máxima atingível antes que o filme rache ou se delamine. Esse efeito pode ser mais problemático em grandes superfícies planas que podem ser mais suscetíveis a empenamento ou deformação sob a tensão induzida pelo revestimento.

Custo e Gerenciamento de Resíduos

Um processo CVD em grande escala produz um volume proporcionalmente grande de subprodutos perigosos e tóxicos. O custo e a complexidade de manusear e descartar com segurança esses resíduos são fatores operacionais significativos que aumentam diretamente com o tamanho dos componentes que estão sendo revestidos.

Fazendo a Escolha Certa para Sua Aplicação

Avaliar se o CVD é apropriado requer equilibrar suas vantagens em relação aos seus desafios de escalonamento.

- Se seu foco principal é revestir um componente muito grande: Avalie criticamente se os benefícios do CVD justificam o alto custo e os obstáculos de engenharia; tecnologias alternativas como Deposição Física de Vapor (PVD), aspersão térmica ou galvanoplastia são frequentemente mais práticas.

- Se o seu componente for moderadamente grande, mas tiver geometrias internas complexas: A capacidade não-linha-de-visão do CVD pode torná-lo a única opção viável, justificando o custo mais alto em comparação com processos de linha de visão.

- Se o custo e a compatibilidade do material forem seus principais impulsionadores: Os altos custos operacionais e os requisitos de temperatura do CVD em grande escala provavelmente o tornarão uma escolha inadequada para seu projeto.

Compreender essas limitações de escala é o primeiro passo para selecionar uma estratégia de revestimento que não seja apenas tecnicamente viável, mas também economicamente viável para o seu projeto.

Tabela Resumo:

| Limitação | Desafio Chave | Impacto na Qualidade do Revestimento |

|---|---|---|

| Tamanho da Câmara | Aumento exponencial de custo e complexidade | Limita a viabilidade para peças muito grandes |

| Uniformidade da Temperatura | Dificuldade em manter o calor consistente | Causa espessura e tensão não uniformes |

| Controle do Fluxo de Gás | Problemas de esgotamento e turbulência | Leva a taxas de deposição irregulares |

| Compatibilidade do Substrato | Altas temperaturas excluem materiais sensíveis | Restringe o uso com ligas, polímeros, etc. |

| Tensão do Filme | Acúmulo em revestimentos espessos | Pode causar rachaduras ou delaminação |

| Custo e Resíduos | Altas despesas operacionais e subprodutos perigosos | Aumenta os custos gerais do projeto |

Com dificuldades com as limitações do CVD para grandes superfícies? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Crisol, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD com forte capacidade de personalização profunda. Se você está lidando com geometrias complexas ou requer controle de processo preciso, nossa experiência garante desempenho ideal e eficiência de custo. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de revestimento e superar os desafios de escala!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica