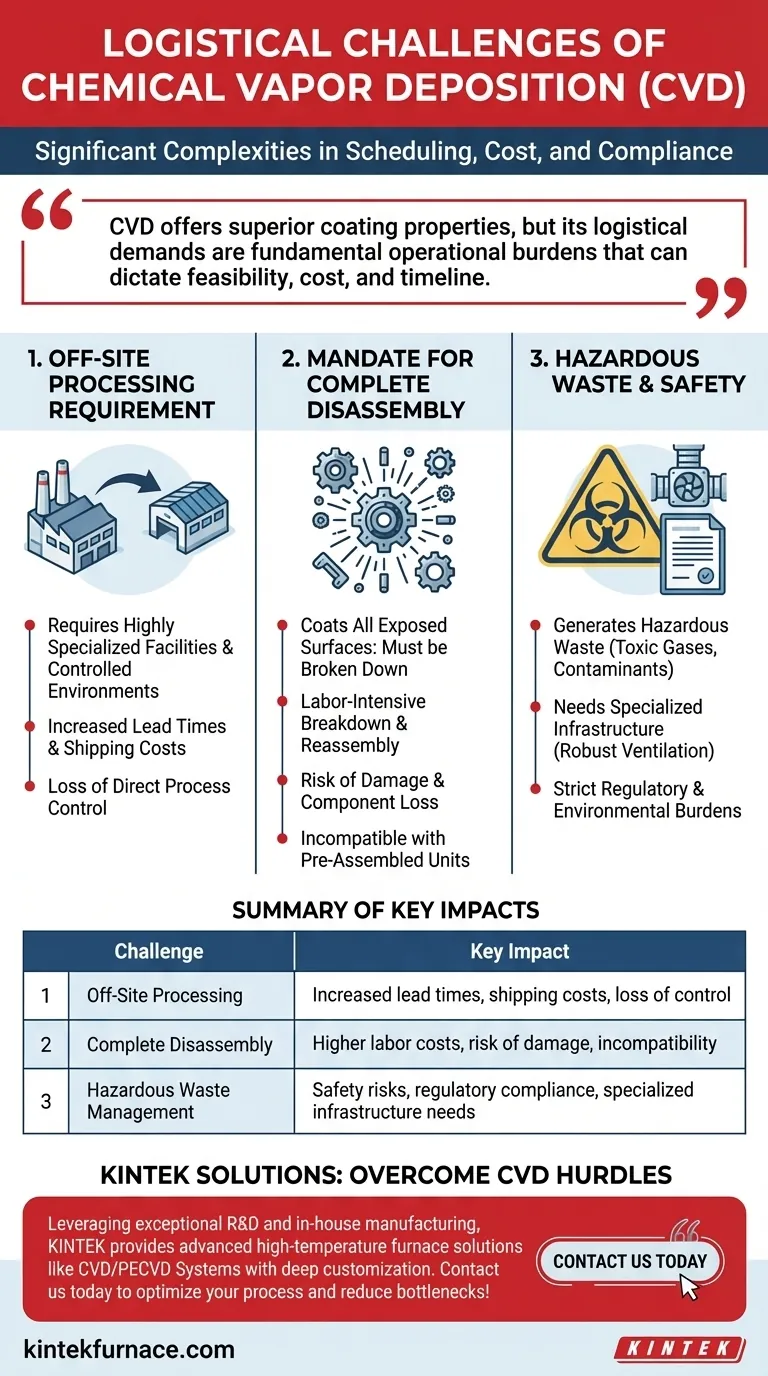

Os principais desafios logísticos associados à Deposição Química de Vapor (CVD) são a sua natureza externa, a desmontagem obrigatória de todos os componentes antes do revestimento e a gestão de resíduos perigosos. Estes fatores introduzem complexidades significativas no planeamento, custo e conformidade que não são imediatamente aparentes apenas a partir das especificações técnicas do processo.

Embora a CVD ofereça propriedades de revestimento superiores, as suas exigências logísticas não são detalhes menores; são encargos operacionais fundamentais que podem ditar a viabilidade, o custo e o cronograma de todo o seu projeto.

A Exigência de Processamento Externo

O maior obstáculo logístico é que a CVD não pode ser realizada numa fábrica típica. O processo requer equipamentos altamente especializados, de capital intensivo e ambientes controlados que são encontrados apenas em centros de revestimento dedicados.

Dependência de Instalações Especializadas

Os reatores de CVD são complexos e operam sob condições precisas de temperatura, pressão e fluxo de gás. Isso exige instalações com infraestrutura avançada, protocolos de segurança e pessoal treinado, tornando impraticável para a maioria das empresas internalizar essa capacidade.

Aumento dos Prazos de Entrega e Envio

Esta dependência externa significa que você deve considerar o tempo de trânsito e os custos de envio para enviar suas peças para o centro de revestimento e recebê-las de volta. Isso adiciona dias ou até semanas ao seu ciclo de produção, criando um potencial gargalo.

Perda de Controlo Direto do Processo

Quando as peças são enviadas para um fornecedor terceirizado, você perde inerentemente um grau de controlo direto sobre o agendamento e a garantia de qualidade. Sua produção torna-se dependente da capacidade e da fila do parceiro de revestimento.

A Obrigação de Desmontagem Completa

A CVD é um processo pervasivo que reveste todas as superfícies expostas. Portanto, qualquer produto ou montagem deve ser completamente dividido em seus componentes individuais antes de ser colocado no reator.

Desmontagem e Remontagem Intensivas em Mão de Obra

Este requisito adiciona custos significativos de mão de obra e tempo antes e depois da etapa de revestimento. Cada peça deve ser cuidadosamente desmontada, rastreada, revestida e depois meticulosamente remontada, o que pode ser um processo manual e demorado.

Risco de Danos e Perda de Componentes

Cada etapa de manuseio, desmontagem e remontagem introduz riscos. Os componentes podem ser danificados, perdidos ou remontados incorretamente, comprometendo potencialmente a integridade do produto final e levando a retrabalho ou sucata caros.

Incompatibilidade com Unidades Pré-Montadas

Crucialmente, isso significa que a CVD é fundamentalmente incompatível com componentes que são permanentemente montados ou que não podem ser desmontados de forma viável. Você não pode, por exemplo, revestir uma estrutura já soldada ou uma unidade eletrónica selada.

Compreendendo as Vantagens e Desvantagens: Resíduos e Segurança

Além do agendamento e da mão de obra, a CVD introduz desafios significativos de segurança e conformidade ambiental que carregam o seu próprio peso logístico. Estes não são apenas detalhes operacionais, mas sérias responsabilidades regulamentares.

Gestão de Subprodutos Perigosos

O processo de CVD gera inerentemente resíduos perigosos. Isso inclui gases residuais tóxicos de precursores gastos e componentes de equipamentos que se contaminam com o tempo.

A Necessidade de Infraestrutura Especializada

A operação segura requer sistemas de ventilação robustos para lidar com fumos tóxicos e protocolos estabelecidos para o manuseamento, armazenamento e descarte adequados de materiais perigosos. Esta infraestrutura representa uma grande barreira de entrada para a operação interna.

Encargos Regulatórios e Ambientais

A gestão de resíduos perigosos é regida por regulamentos locais e federais rigorosos. A terceirização para um centro especializado transfere esse encargo, mas continua sendo um custo implícito e um fator crítico na seleção de um parceiro de revestimento respeitável e em conformidade.

Fatorando a Logística na Sua Decisão sobre CVD

Para fazer uma escolha informada, você deve ponderar o desempenho excecional dos revestimentos CVD em relação a estas substanciais exigências logísticas. Os objetivos específicos do seu projeto determinarão se as vantagens e desvantagens são aceitáveis.

- Se o seu foco principal é a produção de baixo volume ou prototipagem: O custo indireto logístico de usar um centro de revestimento terceirizado é frequentemente perfeitamente gerenciável e económico.

- Se o seu foco principal é a fabricação de alto volume e integrada: O ciclo de desmontagem, envio e remontagem exigido pode tornar-se um grande gargalo que compromete as metas e cronogramas de produção.

- Se o seu foco principal é revestir montagens grandes ou complexas: A CVD provavelmente não é uma opção viável se o item não puder ser completamente e economicamente dividido em suas partes constituintes.

Em última análise, uma implementação bem-sucedida de CVD depende do reconhecimento desses custos logísticos como uma parte central do processo, e não como uma reflexão tardia.

Tabela Resumo:

| Desafio | Impacto Chave |

|---|---|

| Processamento Externo | Aumento dos prazos de entrega, custos de envio, perda de controlo |

| Desmontagem Completa | Maiores custos de mão de obra, risco de danos, incompatibilidade com montagens |

| Gestão de Resíduos Perigosos | Riscos de segurança, conformidade regulatória, necessidades de infraestrutura especializada |

Com dificuldades nos desafios logísticos da CVD? A KINTEK pode ajudar! Aproveitando a P&D excecional e a fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como sistemas CVD/PECVD com profunda personalização para atender às suas necessidades exclusivas. Contacte-nos hoje para otimizar o seu processo e reduzir gargalos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura