A principal vantagem de um forno CVD é a sua capacidade de produzir filmes finos de altíssima qualidade caracterizados por alta pureza, uniformidade e densidade. Isto é alcançado porque o processo de deposição química a vapor (CVD) opera na fase gasosa, permitindo um controle preciso da mistura de reagentes e das condições de deposição, o que minimiza impurezas e garante uma estrutura de filme consistente em todo o substrato.

O poder de um forno CVD reside não no calor em si, mas na sua capacidade de criar um ambiente gasoso altamente controlado. Este controle sobre a pureza do gás e as condições de reação é a razão fundamental pela qual o CVD fornece consistentemente filmes com propriedades de material superiores para aplicações exigentes, como semicondutores.

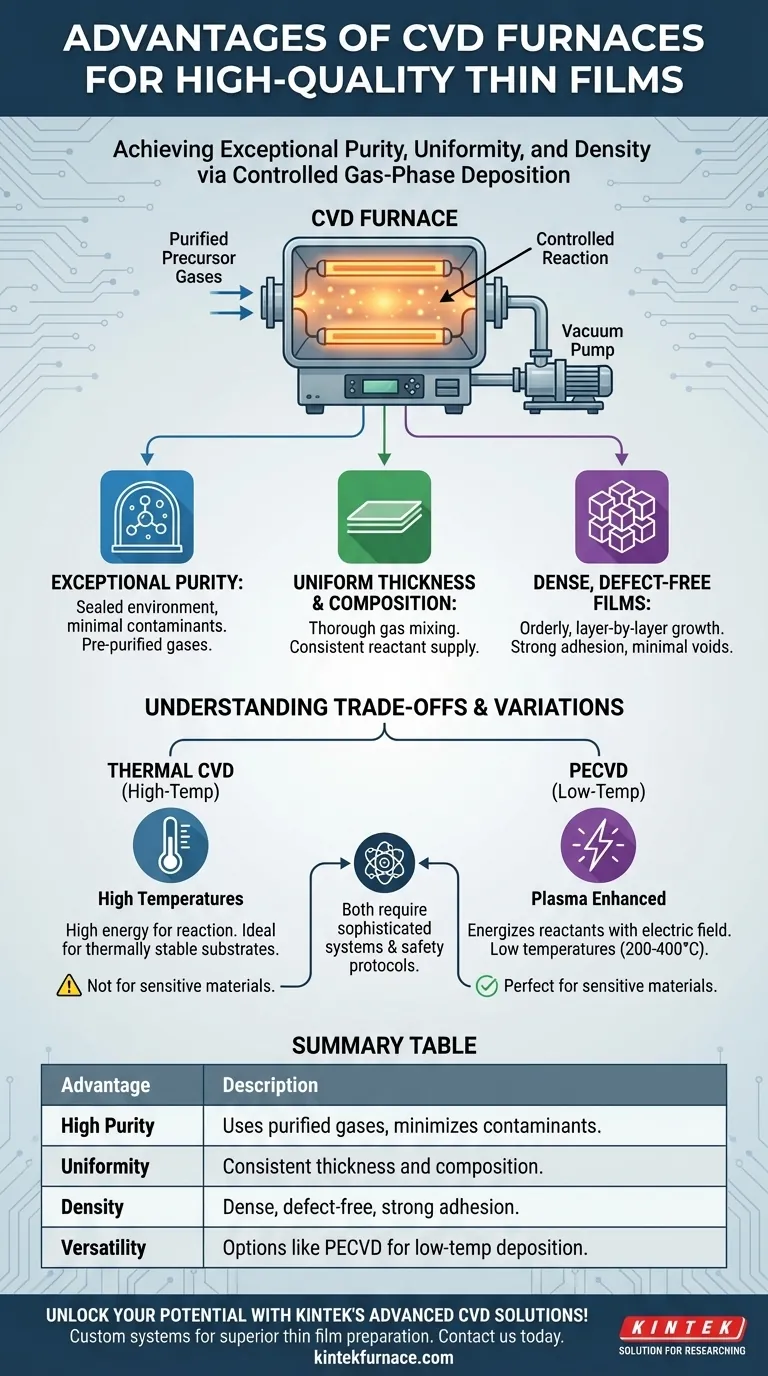

A Base da Qualidade CVD: A Vantagem da Fase Gasosa

A força central do processo CVD é que o filme é construído a partir de moléculas precursoras gasosas. Este princípio fundamental é o que possibilita suas principais vantagens sobre outros métodos de deposição.

Alcançando Pureza Excepcional

O processo começa com gases precursores que podem ser purificados a níveis extremamente altos antes de entrarem na câmara de reação.

Como toda a reação ocorre em um ambiente de fase gasosa selado e controlado, o risco de introduzir contaminantes sólidos ou líquidos é virtualmente eliminado. Esta é uma vantagem distinta sobre as técnicas baseadas em solução.

Garantindo Espessura e Composição Uniformes

Dentro do forno, os reagentes gasosos se misturam completamente, garantindo que uma concentração consistente de moléculas precursoras esteja disponível em toda a superfície do substrato.

Este fornecimento uniforme de reagentes se traduz diretamente em um filme com espessura e composição química altamente consistentes, o que é fundamental para a fabricação de dispositivos eletrônicos confiáveis.

Criando Filmes Densos e Sem Defeitos

A reação química controlada permite que os átomos se depositem no substrato de forma ordenada, camada por camada.

Este processo de crescimento metódico resulta em uma estrutura de filme densa com forte adesão e mínimos vazios ou furos, levando a propriedades mecânicas e elétricas superiores.

Compreendendo as Trocas e Variações

Embora poderoso, o processo CVD não é uma solução única para todos. Compreender suas limitações e variações é crucial para a aplicação correta.

O Requisito de Alta Temperatura

O CVD térmico tradicional depende de altas temperaturas para fornecer a energia de ativação necessária para quebrar os gases precursores e iniciar a reação química no substrato.

Este requisito de alta temperatura pode torná-lo inadequado para depositar filmes em materiais sensíveis à temperatura, como polímeros ou wafers semicondutores que já contêm estruturas delicadas e pré-fabricadas.

A Solução de Baixa Temperatura: PECVD

O CVD Aprimorado por Plasma (PECVD) é uma variação crítica que supera a limitação de temperatura. Ele usa um campo elétrico para gerar um plasma dentro do forno.

Este plasma energiza os gases reagentes, fornecendo a energia necessária para a deposição sem exigir calor extremo. O PECVD pode produzir filmes de alta qualidade em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C.

Complexidade e Segurança dos Precursores

Os sistemas CVD envolvem câmaras de vácuo sofisticadas, sistemas de fornecimento de gás de alta pureza e gerenciamento de exaustão. Isso pode aumentar a complexidade e o custo em comparação com alguns métodos de deposição mais simples.

Além disso, muitos gases precursores usados em CVD são tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança e procedimentos de manuseio rigorosos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre diferentes métodos de CVD depende inteiramente dos requisitos específicos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal é a máxima pureza e cristalinidade em um substrato termicamente estável: O CVD térmico convencional é frequentemente a escolha ideal devido ao seu processo de alta temperatura.

- Se o seu foco principal é depositar filmes de alta qualidade em materiais sensíveis à temperatura: O CVD Aprimorado por Plasma (PECVD) é a opção superior, pois atinge a deposição em temperaturas significativamente mais baixas.

Em última análise, compreender a interação entre temperatura, plasma e controle de gás permite que você selecione a técnica de deposição precisa para sua aplicação específica.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Pureza | Usa gases purificados em um ambiente selado para minimizar contaminantes. |

| Uniformidade | Garante espessura e composição consistentes em todo o substrato. |

| Densidade | Cria filmes densos e sem defeitos com forte adesão e mínimos vazios. |

| Versatilidade | Inclui opções como PECVD para deposição a baixa temperatura em materiais sensíveis. |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos CVD da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Sistemas CVD/PECVD, Mufla, Tubo, Rotativo, Vácuo e Fornos com Atmosfera. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para uma preparação superior de filmes finos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório