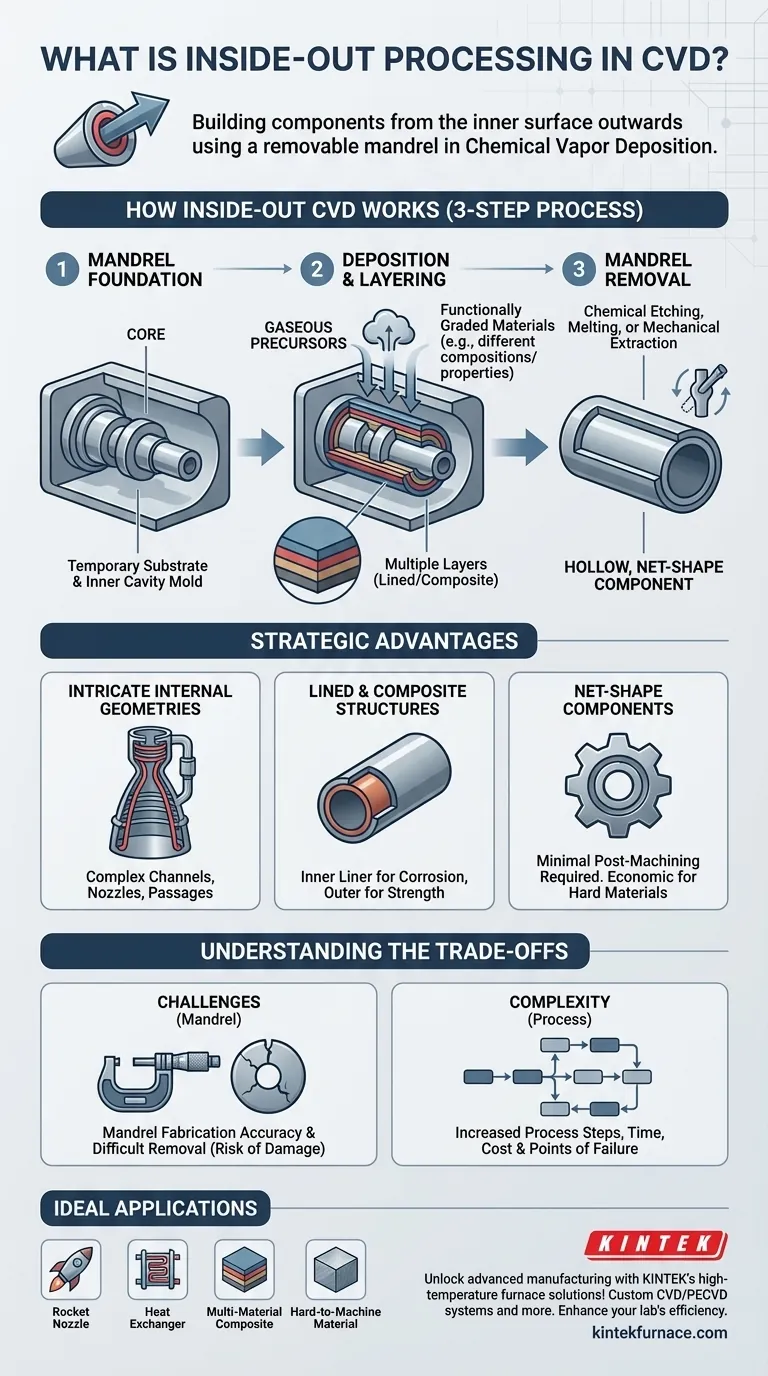

Em essência, o processamento de dentro para fora na Deposição Química de Vapor (CVD) é um método de fabricação onde um componente é construído a partir de sua superfície interna para fora. Começa criando um molde removível, chamado mandril, que corresponde às dimensões internas exatas da peça desejada. O material é então depositado sobre este mandril e, assim que a deposição é concluída, o mandril é removido para deixar para trás um componente oco e finalizado.

Esta técnica muda fundamentalmente a CVD de um processo de revestimento de superfície para um método de construção de estruturas complexas e autossustentáveis. Seu propósito principal é criar peças com geometrias internas intrincadas ou composições de materiais em camadas que são impossíveis de serem alcançadas com a fabricação tradicional.

Como Funciona a CVD de Dentro para Fora

O processo é um método lógico, passo a passo, para construir uma peça em torno de um núcleo temporário. Ele repensa o papel do substrato em um processo CVD padrão.

O Mandril Como Fundação

Todo o processo começa com o mandril. Esta é uma forma usinada com precisão que serve como substrato temporário para a deposição.

Ao contrário de um wafer típico, o formato do mandril define a cavidade interna do componente final. É o molde positivo para o espaço negativo dentro da peça.

Deposição e Camadas

Com o mandril na câmara de reação, o processo de CVD começa. Precursores gasosos são introduzidos, reagindo na superfície do mandril para depositar uma camada de material sólido, camada por camada.

Uma vantagem chave aqui é a capacidade de alterar os gases precursores durante a deposição. Isso permite a criação de materiais com gradiente funcional, onde cada camada possui uma composição e um conjunto de propriedades diferentes, como resistência térmica ou resistência estrutural.

Remoção do Mandril

Assim que a espessura e as camadas de material desejadas forem depositadas, o processo é interrompido. A etapa final e crítica é remover o mandril original da estrutura recém-formada.

Isso é tipicamente feito através de corrosão química, fusão ou extração mecânica, dependendo do material do mandril. Isso deixa para trás um componente quase finalizado (net-shape) e oco, com os recursos internos pretendidos.

As Vantagens Estratégicas do Processamento de Dentro para Fora

Os engenheiros escolhem este método não porque seja simples, mas porque ele desbloqueia capacidades que outros métodos não conseguem oferecer. Ele resolve desafios específicos de fabricação de alto valor.

Fabricação de Geometrias Internas Intrincadas

Este é o principal motivador para usar a CVD de dentro para fora. Ele permite a criação de componentes com canais internos complexos, bicos ou passagens de resfriamento que não podem ser usinados ou fundidos convencionalmente.

Criação de Estruturas Revestidas ou Compostas

A capacidade de depositar múltiplos materiais distintos em sequência é uma ferramenta poderosa. Você pode criar uma estrutura com um revestimento interno para resistência à corrosão e um corpo externo para integridade estrutural, tudo dentro de um único processo integrado.

Obtenção de Componentes Quase Finalizados (Net-Shape)

O processo produz uma peça que está muito próxima de suas dimensões finais, exigindo pouca ou nenhuma usinagem subsequente. Esta é uma enorme vantagem econômica ao trabalhar com materiais extremamente duros ou frágeis, como cerâmicas ou metais refratários, onde a usinagem é difícil e cara.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o processamento de dentro para fora introduz seu próprio conjunto de complexidades que devem ser gerenciadas para um resultado bem-sucedido.

O Desafio da Fabricação do Mandril

A precisão da peça final depende inteiramente da precisão do mandril. Criar um mandril preciso e liso pode ser um processo complexo e caro em si.

A Dificuldade da Remoção do Mandril

Remover o mandril sem danificar a estrutura depositada, que pode ser de parede fina ou delicada, é um obstáculo técnico significativo. O processo de remoção deve ser cuidadosamente controlado para evitar rachaduras ou deformações no componente final.

Aumento da Complexidade do Processo

Comparado com a CVD padrão, este método adiciona duas etapas principais: fabricação do mandril e remoção do mandril. Isso aumenta o tempo total, o custo e os potenciais pontos de falha no fluxo de trabalho de fabricação.

Fazendo a Escolha Certa Para o Seu Objetivo

Decidir usar a CVD de dentro para fora depende inteiramente se os requisitos do componente final justificam a complexidade do processo.

- Se o seu foco principal é criar formas internas complexas: Este método é ideal para componentes como bicos de foguetes ou trocadores de calor avançados, onde a geometria interna é a característica crítica do projeto.

- Se o seu foco principal é construir estruturas multimateriais: Use-o para criar compósitos em camadas com propriedades personalizadas, como uma camada interna resistente ao desgaste e uma carcaça externa resistente.

- Se o seu foco principal é minimizar o pós-processamento em materiais difíceis: Esta técnica produz compósitos de cerâmica ou matriz metálica quase finais, evitando usinagem cara e demorada.

Em última análise, a CVD de dentro para fora fornece um caminho exclusivo para fabricar componentes que antes eram considerados impossíveis de construir.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Definição do Processo | Constrói componentes da superfície interna para fora usando um mandril removível em CVD. |

| Etapas Principais | Fabricação do mandril, deposição de material, remoção do mandril. |

| Vantagens Primárias | Fabrica geometrias internas intrincadas, cria estruturas revestidas/compostas, obtém componentes quase finais (net-shape). |

| Principais Desafios | Precisão na fabricação do mandril, dificuldade na remoção, aumento da complexidade do processo. |

| Aplicações Ideais | Bicos de foguetes, trocadores de calor, compósitos multimateriais, materiais difíceis de usinar. |

Desbloqueie a fabricação avançada com as soluções de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas avançados como fornos CVD/PECVD, Muffle, Tubo, Rotativo, Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para processamento de dentro para fora e além. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura