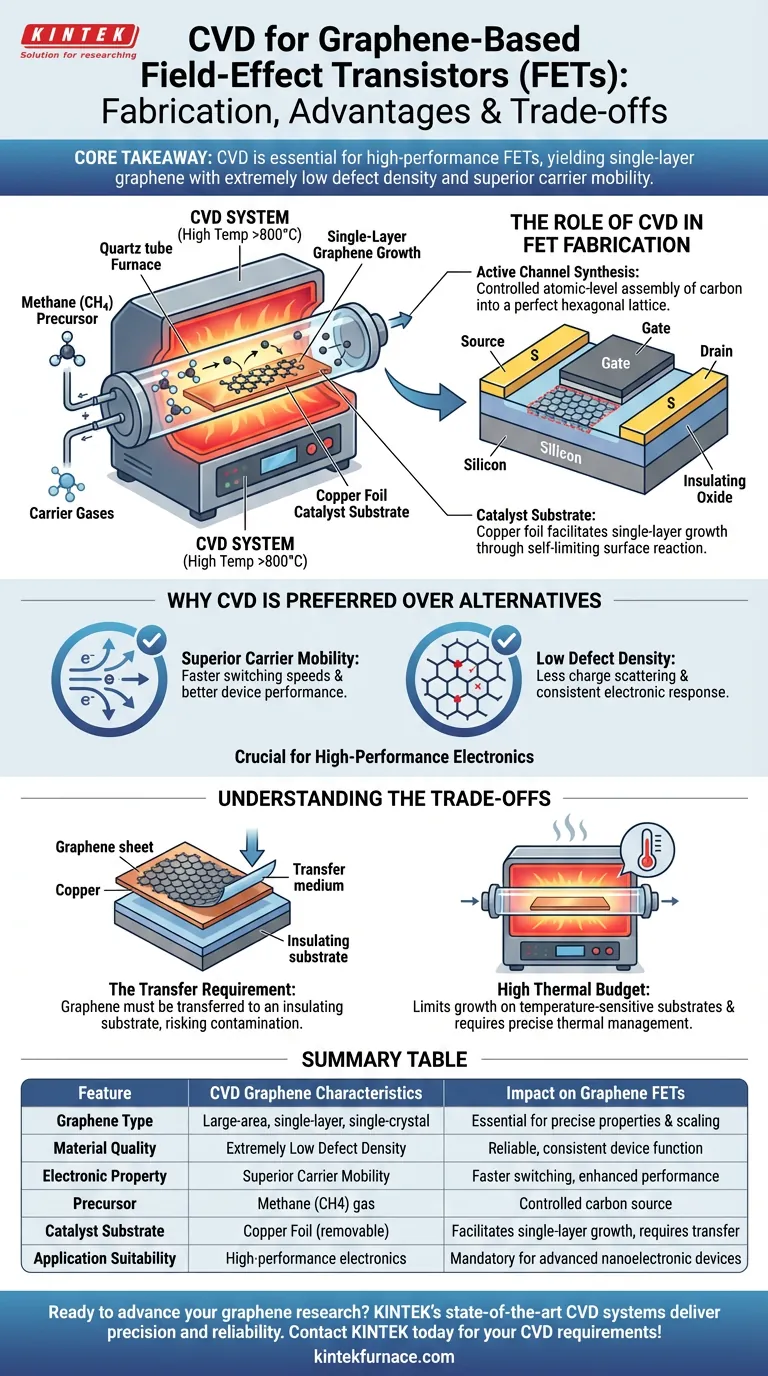

Um sistema de Deposição Química em Fase Vapor (CVD) é utilizado para sintetizar o material crítico do canal ativo para transistores de efeito de campo (FETs) baseados em grafeno. Especificamente, é usado para cultivar grafeno monocamada e monocristalino de grande área e alta qualidade em substratos de folha de cobre através da decomposição em alta temperatura do gás metano.

Ponto Principal Embora existam vários métodos para produzir grafeno, o CVD é essencial para a fabricação de FETs porque produz material com densidade de defeitos extremamente baixa e mobilidade de portadores superior. Essas características são necessárias para garantir que o transistor funcione de forma confiável e permita o estudo preciso dos mecanismos de injeção de carga de interface.

O Papel do CVD na Fabricação de FETs

Criação do Canal Ativo

A função principal do sistema CVD neste contexto é criar o "canal" condutor do transistor.

Ao contrário do processamento padrão de silício, onde o material é fatiado de um lingote, o grafeno deve ser sintetizado átomo por átomo.

O CVD fornece o ambiente controlado necessário para montar átomos de carbono em uma rede hexagonal perfeita.

O Precursor e a Reação

O processo tipicamente utiliza metano (CH4) como precursor gasoso.

Dentro da câmara de reação, o sistema aplica altas temperaturas para decompor termicamente o metano.

Essa decomposição libera átomos de carbono, que então adsorvem na superfície do substrato para formar a folha de grafeno.

O Papel do Substrato Catalisador

A referência principal especifica o uso de folha de cobre como substrato.

O cobre atua como um catalisador que facilita a reação superficial necessária para o crescimento de monocamada.

Este mecanismo de autocontrole é crucial para FETs, pois as propriedades eletrônicas do grafeno monocamada diferem significativamente de pilhas multicamadas.

Por Que o CVD é Preferido em Relação às Alternativas

Mobilidade de Portadores Superior

Para que um Transistor de Efeito de Campo funcione eficientemente, os portadores de carga (elétrons ou buracos) devem se mover através do canal com resistência mínima.

O grafeno produzido via CVD exibe mobilidade de portadores superior em comparação com outros métodos.

Essa alta mobilidade se traduz diretamente em velocidades de comutação mais rápidas e melhor desempenho geral do dispositivo.

Baixa Densidade de Defeitos

Métodos alternativos, como a redução química, muitas vezes deixam a rede de carbono repleta de imperfeições.

O CVD facilita uma estrutura altamente ordenada com densidade de defeitos extremamente baixa.

Menos defeitos significam menor espalhamento de portadores de carga e uma resposta eletrônica mais consistente e previsível.

Entendendo os Compromissos

A Necessidade de Transferência

Uma grande complexidade na utilização do CVD para FETs é a incompatibilidade do substrato.

O grafeno é cultivado em folha de cobre condutora, mas um FET funcional requer que o grafeno esteja sobre um substrato isolante (como dióxido de silício).

Portanto, o processo CVD é apenas o primeiro passo; o grafeno deve subsequentemente ser transferido do cobre para o substrato final do dispositivo, um processo que pode introduzir contaminação se não for manuseado perfeitamente.

Alto Orçamento Térmico

Os processos CVD ocorrem em altas temperaturas (frequentemente acima de 800°C).

Isso requer equipamentos especializados capazes de gerenciamento térmico preciso e entrega de fluxo de gás.

Também limita a capacidade de cultivar grafeno diretamente em substratos sensíveis à temperatura, reforçando a necessidade do processo de transferência mencionado acima.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o CVD é a rota de fabricação correta para sua aplicação específica, considere o seguinte:

- Se o seu foco principal são eletrônicos de alto desempenho: O CVD é a escolha obrigatória devido à sua capacidade de produzir grafeno monocristalino de alta mobilidade.

- Se o seu foco principal é custo ou revestimentos escaláveis: Métodos de menor qualidade, como a redução química, podem ser suficientes, mas não produzirão transistores de alta velocidade funcionais.

Em resumo, o sistema CVD é a ferramenta fundamental para viabilizar eletrônicos de grafeno de alto desempenho, trocando a complexidade do processo pela qualidade de material prístina exigida por dispositivos FET.

Tabela Resumo:

| Característica | Características do Grafeno CVD | Impacto nos FETs de Grafeno |

|---|---|---|

| Tipo de Grafeno | Monocamada, monocristalino, de grande área | Essencial para propriedades eletrônicas precisas e escalonamento de dispositivos |

| Qualidade do Material | Densidade de Defeitos Extremamente Baixa | Minimiza o espalhamento de carga, garante funcionamento confiável e consistente do dispositivo |

| Propriedade Eletrônica | Mobilidade de Portadores Superior | Permite velocidades de comutação mais rápidas e melhor desempenho geral do dispositivo |

| Precursor | Gás Metano (CH4) | Fonte de carbono controlada para síntese em nível atômico |

| Substrato Catalisador | Folha de Cobre (removível) | Facilita o crescimento de monocamada; requer transferência subsequente para substrato isolante |

| Adequação à Aplicação | Eletrônicos de alto desempenho | Obrigatório para dispositivos nanoeletrônicos avançados, de alta velocidade e pesquisa |

Pronto para avançar sua pesquisa em grafeno ou fabricação de FETs? Os sistemas CVD de última geração da KINTEK são projetados para precisão e confiabilidade, produzindo o grafeno de alta qualidade e baixa defeito essencial para nanoeletrônicos de ponta. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas. Nossas soluções capacitam pesquisadores e fabricantes a alcançar propriedades de material superiores. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades específicas de CVD e elevar seus projetos inovadores! Entre em contato agora

Guia Visual

Referências

- Kaili Zhang, Xiaoxiao Huang. Tracking Regulatory Mechanism of Trace Fe on Graphene Electromagnetic Wave Absorption. DOI: 10.1007/s40820-023-01280-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a função do equipamento de Deposição de Camada Atômica (ALD)? Engenharia de Precisão de Catalisadores Ni/BaZrO3/MAO

- Quais são as preocupações de segurança associadas aos processos de CVD? Mitigue os Riscos com Soluções Especializadas

- Por que o Cloreto de Sódio (NaCl) é usado na CVD de MoS2 dopado com Vanádio? Otimizando a Dopagem com Fluxo de Sal

- Quais são os prós e contras da deposição química de vapor? Alcance Qualidade Superior de Filmes Finos

- Como os fornos CVD acomodam substratos de diferentes formas e tamanhos? Desvende Soluções Personalizadas para Qualquer Geometria

- O que é deposição química de vapor em um forno CVD? Construindo Materiais com Precisão Atômica

- Qual o papel de um sistema de Deposição Química em Fase Vapor (CVD) na síntese de grafeno tridimensional (3DG)?

- Como um forno de difusão de fósforo contribui para a engenharia de defeitos? Transformando silício UMG em células solares de alta eficiência