Em sua essência, a Deposição Química de Vapor (CVD) é um processo sofisticado para construir materiais sólidos a partir de gás. Dentro de um forno especializado, um ou mais gases químicos voláteis, conhecidos como precursores, são introduzidos em uma câmara de alta temperatura contendo um substrato. O calor intenso desencadeia reações químicas que fazem com que os precursores se decomponham e depositem um filme fino e sólido na superfície do substrato, construindo uma nova camada de material átomo por átomo.

CVD não é simplesmente uma técnica de revestimento; é um processo de síntese química altamente controlado. Ao manipular precisamente o gás, a temperatura e a pressão dentro de um forno, você pode projetar a composição, espessura e estrutura de um material em uma superfície com precisão excepcional.

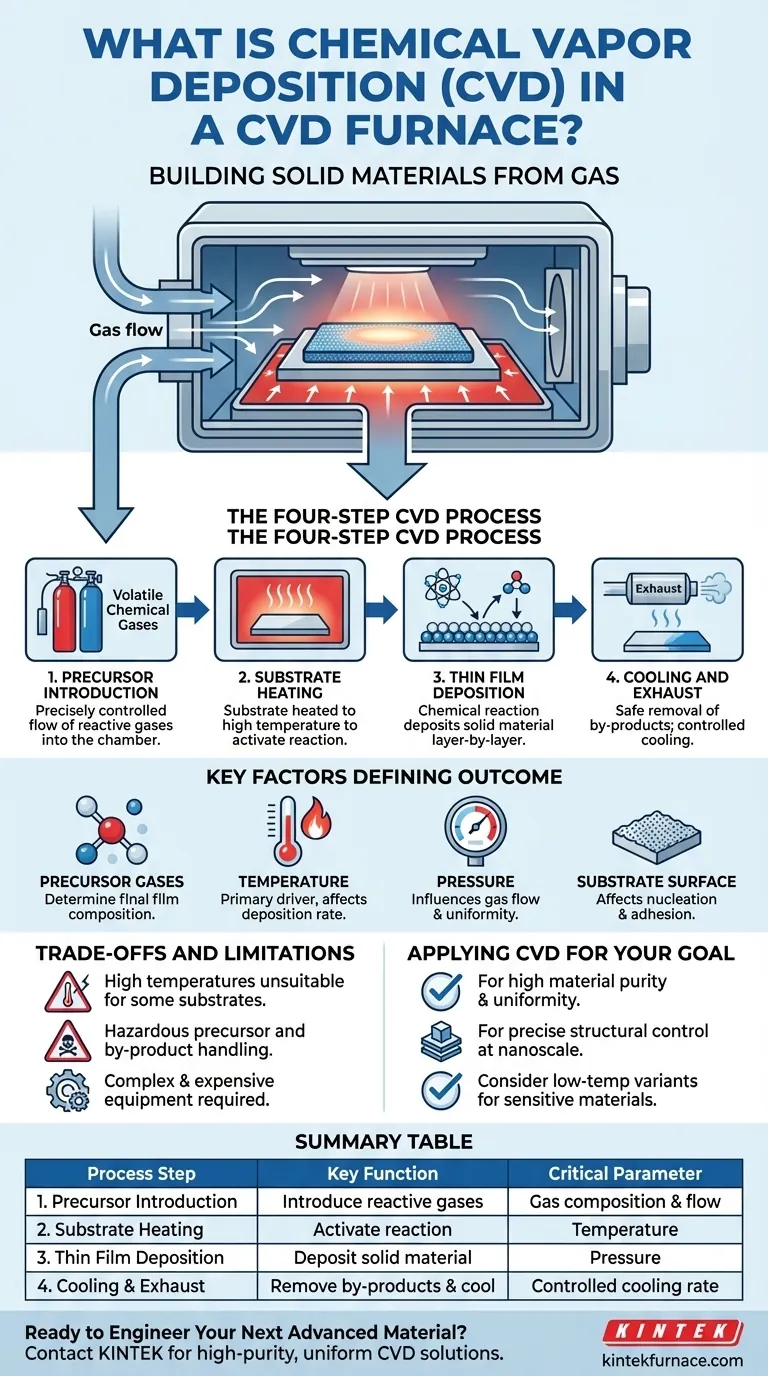

O Processo CVD de Quatro Etapas Explicado

A operação de um forno CVD é um processo sequencial onde cada etapa é crítica para a qualidade final do filme. Entender esta sequência fornece um modelo mental claro de como um gás é transformado em um revestimento sólido.

1. Introdução do Precursor

O processo começa introduzindo gases precursores específicos na câmara de reação do forno. O fluxo desses gases é precisamente controlado para garantir que a mistura química correta esteja disponível para a reação.

2. Aquecimento do Substrato

Simultaneamente, o forno aquece o substrato a uma temperatura específica e elevada. Essa temperatura fornece a energia térmica necessária para iniciar as reações químicas na superfície do substrato ou perto dela.

3. Deposição de Filme Fino

À medida que os gases precursores quentes entram em contato com o substrato aquecido, eles sofrem uma reação química ou decomposição. Essa reação resulta em um material sólido que se deposita no substrato, formando um filme fino uniforme e sólido.

4. Resfriamento e Exaustão

Assim que a espessura de filme desejada é alcançada, o processo é interrompido. Os gases precursores não reagidos e os subprodutos gasosos da reação são removidos com segurança da câmara através de um sistema de vácuo ou exaustão. O forno e o substrato revestido são então resfriados de maneira controlada.

Fatores Chave que Definem o Resultado

As propriedades finais do filme depositado não são acidentais; elas são um resultado direto de vários parâmetros de processo rigorosamente controlados. Dominar essas variáveis é a chave para alcançar o resultado desejado.

Gases Precursores

A composição química específica dos gases precursores determina diretamente a composição do filme final. Diferentes precursores são usados para criar filmes de silício, carbono, óxidos metálicos, nitretos e outros materiais.

Temperatura

A temperatura é o principal impulsionador da reação química. Ela dita a taxa de deposição e influencia a microestrutura e a qualidade cristalina do filme.

Pressão

A pressão dentro da câmara, que pode variar de um vácuo profundo à pressão atmosférica, afeta o fluxo de gás e os caminhos das reações químicas. É um fator crítico para garantir um revestimento uniforme, especialmente em formas complexas.

A Superfície do Substrato

O processo de deposição é sensível à condição do substrato. Sua rugosidade superficial e composição química podem influenciar como o filme nucleia e cresce, afetando a adesão e a estrutura finais.

Compreendendo as Compensações e Limitações

Embora poderoso, o processo CVD tem complexidades e restrições inerentes que devem ser consideradas para qualquer aplicação prática.

A Necessidade de Altas Temperaturas

O CVD térmico tradicional requer temperaturas muito altas para ativar as reações químicas. Isso o torna inadequado para substratos que não suportam calor extremo, como muitos plásticos ou wafers semicondutores pré-processados.

Manuseio de Precursores e Subprodutos

Os gases precursores usados em CVD podem ser tóxicos, inflamáveis ou corrosivos, exigindo protocolos sofisticados de segurança e manuseio. Da mesma forma, os subprodutos químicos exauridos da câmara podem ser perigosos e exigir tratamento antes da liberação.

Complexidade do Processo e Equipamento

Alcançar a alta pureza e uniformidade pelas quais o CVD é conhecido requer um sistema complexo com controle preciso sobre o fluxo de gás, temperatura e pressão. Isso se traduz em equipamentos caros e um alto grau de conhecimento operacional.

Aplicando CVD para Seu Objetivo Específico

A decisão de usar CVD depende se suas capacidades únicas se alinham com seu objetivo principal.

- Se seu foco principal for pureza e uniformidade do material: CVD é uma escolha excepcional para criar filmes densos e de alta qualidade com defeitos mínimos, mesmo em superfícies complexas e intrincadas.

- Se seu foco principal for controle estrutural preciso: A natureza camada por camada do CVD permite projetar filmes com microestruturas e espessuras específicas, até a escala nanométrica.

- Se você estiver trabalhando com substratos sensíveis à temperatura: Você deve considerar cuidadosamente as altas temperaturas necessárias para o CVD térmico e explorar variantes de temperatura mais baixa ou métodos de deposição alternativos.

Ao entender a interação entre esses princípios fundamentais, você pode alavancar efetivamente o CVD para construir materiais com propriedades precisamente projetadas.

Tabela de Resumo:

| Etapa do Processo CVD | Função Principal | Parâmetro Crítico |

|---|---|---|

| 1. Introdução do Precursor | Introduzir gases reativos na câmara | Composição e taxa de fluxo do gás precursor |

| 2. Aquecimento do Substrato | Ativar a reação química | Temperatura (impulsionador principal) |

| 3. Deposição de Filme Fino | Depositar material sólido camada por camada | Pressão (para uniformidade) |

| 4. Resfriamento e Exaustão | Remover com segurança os subprodutos e resfriar o sistema | Taxa de resfriamento controlada |

Pronto para Projetar Seu Próximo Material Avançado com Precisão?

As soluções avançadas de forno CVD da KINTEK são projetadas para pesquisadores e fabricantes que exigem os mais altos níveis de pureza, uniformidade e controle estrutural. Nossas capacidades de personalização profunda garantem que seus requisitos de processo específicos — desde o manuseio exclusivo de precursores até perfis de temperatura complexos — sejam atendidos com precisão.

Vamos construir seu futuro material, átomo por átomo. Entre em contato com nossos especialistas hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão