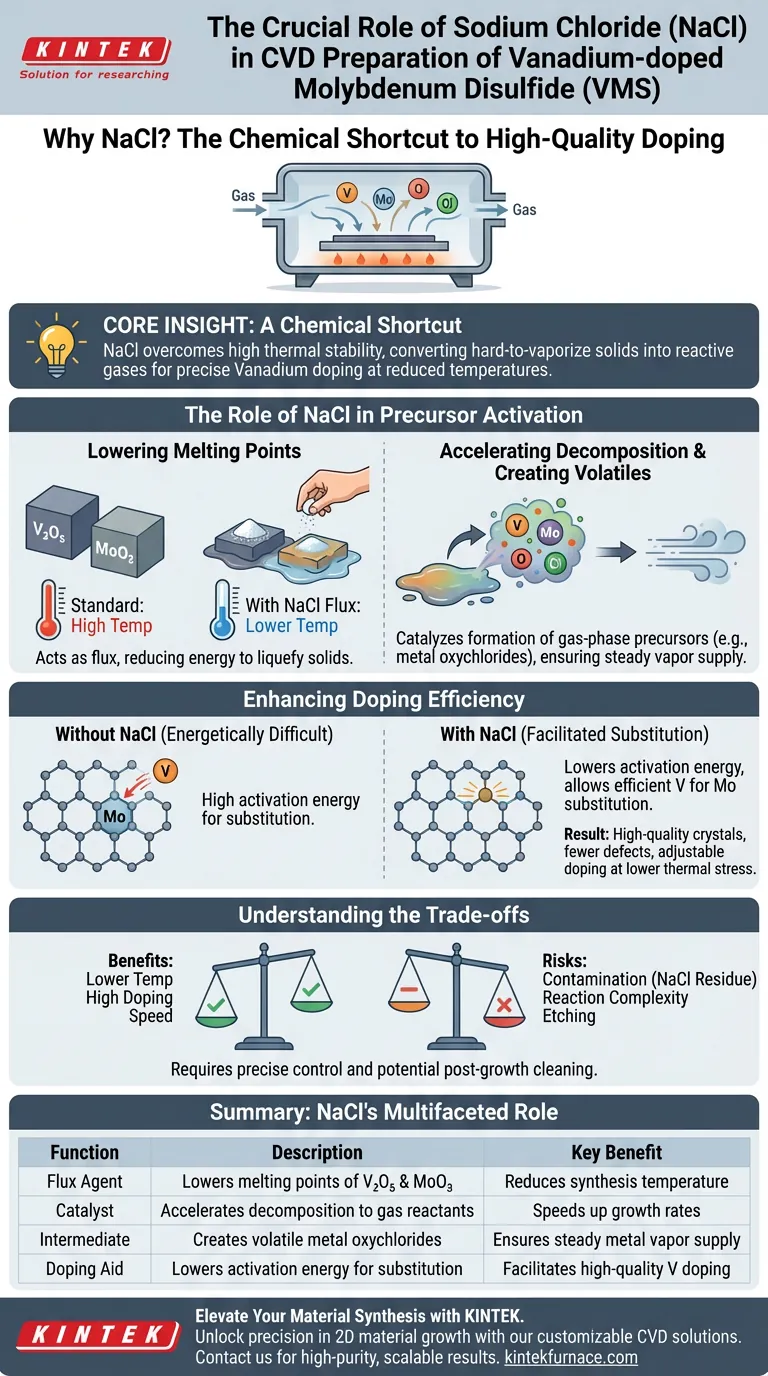

O Cloreto de Sódio (NaCl) serve como um fluxo e catalisador crítico na síntese de Dissulfeto de Molibdênio dopado com Vanádio (VMS). Ao diminuir significativamente os pontos de fusão de precursores metálicos como Pentóxido de Vanádio ($V_2O_5$) e Trióxido de Molibdênio ($MoO_3$), o NaCl acelera sua decomposição em reagentes em fase gasosa. Este processo permite que os átomos de Vanádio substituam efetivamente os átomos de Molibdênio em temperaturas reduzidas, garantindo dopagem de alta qualidade sem a necessidade de energia térmica excessiva.

Insight Central: A adição de NaCl supera a alta estabilidade térmica dos óxidos metálicos, convertendo sólidos difíceis de vaporizar em gases reativos. Isso cria um "atalho químico" que permite uma dopagem de Vanádio precisa e ajustável em temperaturas que preservam a integridade estrutural do material.

O Papel do NaCl na Ativação de Precursores

O principal desafio na Deposição Química em Fase Vapor (CVD) é converter materiais sólidos em vapor que possa reagir no substrato. O NaCl desempenha dois papéis distintos para superar essa barreira.

Diminuição dos Pontos de Fusão

Precursores metálicos padrão, como $V_2O_5$ e $MoO_3$, têm pontos de fusão naturalmente altos.

Sem um catalisador, a volatilização desses materiais requer temperaturas extremamente altas.

O NaCl atua como um fluxo, reduzindo a energia térmica necessária para liquefazer e evaporar esses sólidos.

Aceleração da Decomposição

Além de simplesmente derreter os precursores, o NaCl catalisa ativamente sua decomposição.

Ele promove a formação de precursores em fase gasosa muito mais rapidamente do que a evaporação térmica sozinha.

Enquanto o aquecimento padrão poderia sublimar lentamente a fonte, a presença de NaCl desencadeia uma reação que libera rapidamente os átomos metálicos necessários para o crescimento.

Criação de Intermediários Voláteis

Baseando-se em química CVD semelhante (como na síntese de tungstênio), o NaCl provavelmente reage com os óxidos metálicos para formar oxicloretos metálicos.

Esses compostos intermediários são significativamente mais voláteis do que os óxidos originais.

Essa volatilidade aumentada garante um suprimento constante e abundante de vapor de Vanádio e Molibdênio chegando ao substrato.

Aumento da Eficiência da Dopagem

O objetivo da síntese de VMS não é apenas crescer um cristal, mas substituir átomos específicos dentro da rede. O NaCl é essencial para alcançar essa "dopagem por substituição".

Facilitação da Substituição Atômica

Para o Dissulfeto de Molibdênio dopado com Vanádio, os átomos de Vanádio devem substituir os átomos de Molibdênio dentro da estrutura cristalina.

Essa substituição é energeticamente difícil.

O NaCl diminui a energia de ativação para essa substituição, permitindo que o Vanádio substitua o Molibdênio eficientemente.

Melhora da Qualidade do Material

Como o NaCl diminui a temperatura de reação necessária, a síntese aplica menos estresse térmico ao substrato e ao cristal em crescimento.

Isso resulta em cristais de alta qualidade com menos defeitos em comparação com aqueles cultivados nas temperaturas extremas necessárias sem um fluxo.

Permite que os pesquisadores alcancem concentrações de dopagem ajustáveis, adaptando as propriedades do material simplesmente controlando os parâmetros do processo.

Compreendendo os Compromissos

Embora o NaCl seja altamente eficaz, a introdução de um sal em um ambiente de alta pureza introduz variáveis específicas que devem ser gerenciadas.

Riscos de Contaminação

O compromisso mais imediato é o potencial de contaminação residual.

Se o NaCl não evaporar ou reagir completamente, resíduos de sal podem permanecer no substrato ou dentro da amostra.

Isso geralmente exige uma etapa de limpeza pós-crescimento ou calibração precisa das proporções dos precursores para garantir que o sal seja totalmente consumido ou ventilado.

Complexidade da Reação

Adicionar uma terceira espécie química (o sal) aumenta a complexidade da termodinâmica da reação.

Cria um ambiente mais dinâmico onde as taxas de fluxo e as zonas de temperatura devem ser precisamente controladas.

O controle inadequado pode levar à corrosão do substrato ou subprodutos químicos não intencionais se a concentração do sal for muito alta.

Fazendo a Escolha Certa para Seu Objetivo

O uso de NaCl é uma decisão estratégica baseada nos requisitos específicos da sua síntese de materiais.

- Se seu foco principal é reduzir a temperatura de síntese: Use NaCl para diminuir o ponto de fusão de seus precursores, preservando substratos delicados e economizando energia.

- Se seu foco principal é alta concentração de dopagem: Confie no NaCl para aumentar o suprimento de Vanádio em fase gasosa, forçando taxas mais altas de substituição atômica.

- Se seu foco principal é ultra-alta pureza: Esteja ciente de que o uso de um fluxo de sal requer otimização rigorosa para evitar contaminação por sódio ou cloro na rede final.

O NaCl transforma o processo CVD de uma evaporação térmica de força bruta em uma reação de substituição quimicamente assistida e eficiente.

Tabela Resumo:

| Papel do NaCl | Descrição da Função | Benefício Chave |

|---|---|---|

| Agente de Fluxo | Diminui os pontos de fusão dos precursores $V_2O_5$ e $MoO_3$ | Reduz a temperatura de síntese necessária |

| Catalisador | Acelera a decomposição em reagentes em fase gasosa | Acelera as taxas de crescimento e reação |

| Intermediário | Cria oxicloretos metálicos voláteis | Garante suprimento constante de vapor metálico |

| Auxiliar de Dopagem | Diminui a energia de ativação para substituição atômica | Facilita a dopagem de Vanádio de alta qualidade |

Eleve Sua Síntese de Materiais com a KINTEK

Desbloqueie a precisão no crescimento de seus materiais 2D com nossas soluções avançadas de CVD. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de dopagem e temperatura. Esteja você otimizando MoS2 dopado com Vanádio ou desenvolvendo novas ligas semicondutoras, nossa equipe técnica fornece o equipamento e a expertise necessários para resultados de alta pureza e escaláveis.

Pronto para refinar seu processo de CVD? Entre em contato hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Krishna Rani Sahoo, Tharangattu N. Narayanan. Vanadium Doped Magnetic MoS<sub>2</sub> Monolayers of Improved Electrical Conductivity as Spin‐Orbit Torque Layer. DOI: 10.1002/adfm.202502408

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a escalabilidade dos fornos CVD beneficia diferentes necessidades de produção? Alcance uma Transição Contínua do Laboratório para a Produção

- Que materiais são comumente usados em sistemas de revestimento CVD? Explore Materiais Chave para Revestimentos Superiores

- Quais são as vantagens dos métodos CVD vs. pó para catalisadores? Desbloqueie o crescimento de eletrodos de alto desempenho sem ligantes.

- Qual é a diferença entre deposição CVD e PVD? Escolha a Tecnologia de Revestimento Certa

- Quais são as vantagens de usar um sistema CVD de forno tubular para Cu(111)/grafeno? Escalabilidade e Qualidade Superiores

- Que papel desempenha a composição controlável da fase gasosa nos fornos CVD? Domine as propriedades de Filmes Finos com Controle de Precisão

- Qual é o uso da máquina de CVD? Transformar Superfícies com Precisão em Nível Atômico

- Quais condições ambientais um reator de tubo de quartzo fornece para o crescimento de CNTs? Otimize seu processo CVD hoje