Em essência, a escalabilidade dos fornos de Deposição Química de Vapor (CVD) permite que um único processo comprovado transite perfeitamente da pesquisa laboratorial inicial para a fabricação industrial em grande escala. Isso é alcançado através de designs de sistemas que mantêm parâmetros críticos do processo — como temperatura, pressão e composição do gás — mesmo quando o tamanho do substrato ou a quantidade do lote aumenta. Isso garante que as propriedades do material aperfeiçoadas em um ambiente de laboratório de pequena escala possam ser reproduzidas de forma confiável em uma escala comercial massiva.

O valor central da escalabilidade do forno CVD não é apenas produzir mais, mas preservar a integridade e a qualidade do material final à medida que o volume de produção cresce. Isso preenche a lacuna entre a descoberta científica e a aplicação industrial.

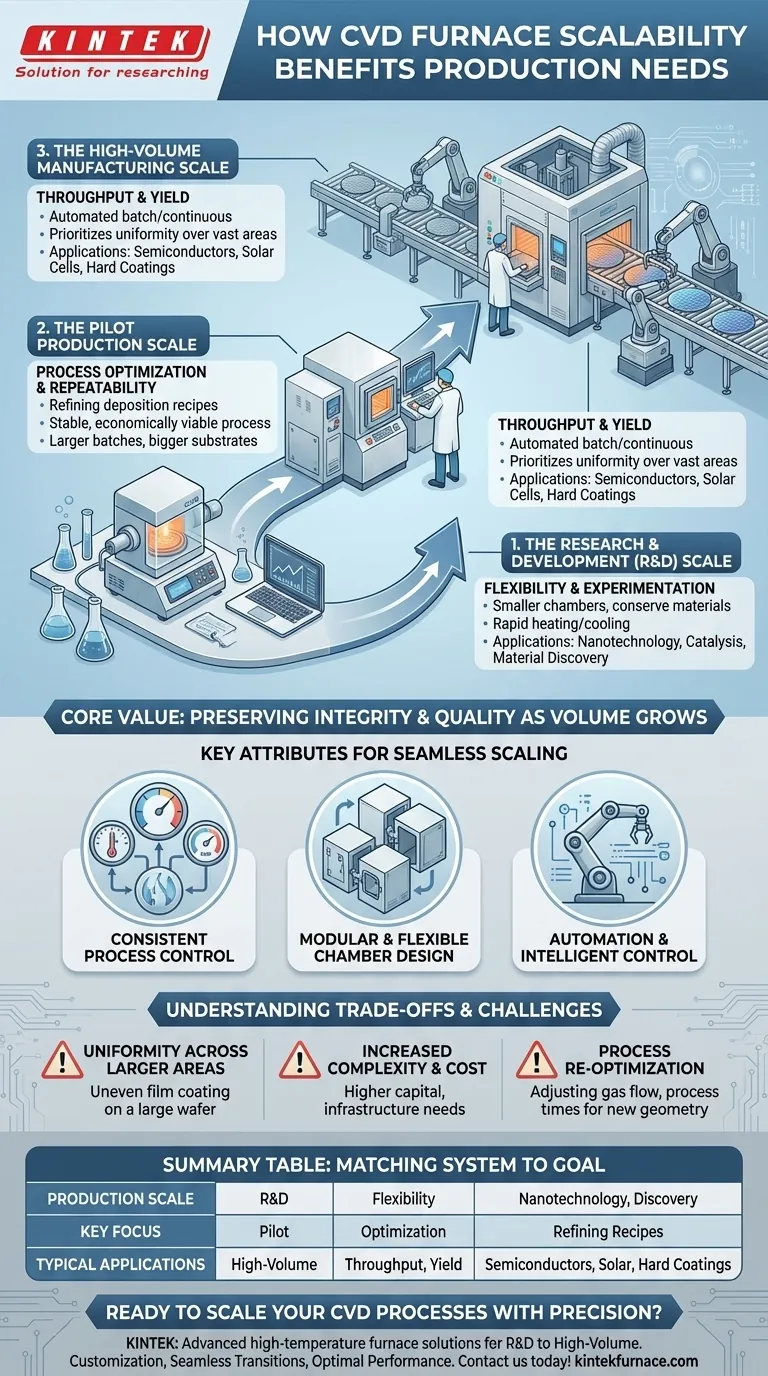

Do Banco do Laboratório à Linha de Produção: O Espectro da Escalabilidade

Uma força chave da tecnologia CVD é sua adaptabilidade a diferentes estágios do ciclo de vida de um produto. O design e a operação do forno podem ser adaptados para requisitos de rendimento vastamente diferentes sem alterar fundamentalmente a química da deposição.

A Escala de Pesquisa e Desenvolvimento (P&D)

Nesta fase inicial, os fornos são projetados para máxima flexibilidade. Eles geralmente apresentam câmaras menores para conservar materiais precursores caros e permitir ciclos rápidos de aquecimento e resfriamento.

O objetivo aqui é a experimentação. Os pesquisadores podem testar rapidamente novas combinações de materiais, parâmetros de processo e tipos de substrato, tornando esses sistemas ideais para a descoberta de novos materiais e trabalho acadêmico em campos como nanotecnologia e catálise.

A Escala de Produção Piloto

Esta é a etapa intermediária entre o laboratório e a produção total. Fornos em escala piloto são maiores e focam na otimização do processo e repetibilidade.

Os engenheiros usam esses sistemas para refinar a receita de deposição para consistência em lotes ligeiramente maiores ou substratos maiores. O foco muda da descoberta para o estabelecimento de um processo estável, confiável e economicamente viável antes de se comprometer com um grande investimento de capital.

A Escala de Fabricação de Alto Volume

No nível industrial, a escalabilidade significa maximizar o rendimento e a taxa de produção (throughput). Esses sistemas CVD são frequentemente fornos de lote grandes e automatizados ou ferramentas de processamento contínuo integradas diretamente em uma linha de produção.

Aqui, o design prioriza a uniformidade em vastas áreas, altas taxas de deposição e tempo de inatividade mínimo. Essa escala é essencial para indústrias como fabricação de semicondutores, produção de células solares e aplicação de revestimentos duros em ferramentas de corte, onde o custo por unidade é um fator crítico.

Atributos Chave que Permitem a Escalabilidade Contínua

A verdadeira escalabilidade não é um acidente; é um resultado projetado construído sobre vários princípios centrais do design do sistema CVD.

Controle de Processo Consistente

A capacidade de escalar um processo depende da manutenção de um controle preciso sobre o ambiente de deposição. Sistemas CVD avançados garantem que a uniformidade de temperatura, a estabilidade da pressão e a dinâmica do fluxo de gás sejam gerenciadas com extrema precisão, independentemente do tamanho da câmara.

Design de Câmara Modular e Flexível

Fornos modernos são frequentemente construídos com uma abordagem modular. Um processo desenvolvido em uma câmara de P&D de wafer único pode ser transferido para um forno de lote grande que comporta dezenas ou centenas de wafers. Essa filosofia de design garante que a física e a química centrais da deposição permaneçam consistentes.

Automação e Controle Inteligente

Na fabricação de alto volume, a automação é inegociável para a escalabilidade. O manuseio automatizado de wafers, a execução de receitas e o registro de dados eliminam a variabilidade humana, garantindo que cada lote seja processado sob condições idênticas. Isso garante o alto rendimento e a qualidade necessários para produtos comerciais.

Compreendendo as Compensações e Desafios

Embora poderoso, escalar um processo CVD não ocorre sem seus desafios de engenharia. Reconhecer essas compensações é crucial para uma implementação bem-sucedida.

Uniformidade em Áreas Maiores

À medida que o tamanho do substrato ou a carga do lote aumenta, manter a uniformidade perfeita na espessura e composição do filme torna-se significativamente mais difícil. Padrões de fluxo de gás e gradientes de temperatura podem surgir em câmaras maiores, exigindo soluções de engenharia sofisticadas para mitigação.

Complexidade e Custo Aumentados

Sistemas maiores e automatizados acarretam um custo de capital mais alto e são mais complexos de operar e manter. A infraestrutura necessária para entrega de gás, bombeamento a vácuo e sistemas de segurança também escala, representando um investimento significativo.

Reotimização do Processo

Simplesmente "aumentar o tamanho da câmara" raramente funciona. Um processo validado em uma ferramenta de P&D quase sempre requer reotimização para uma ferramenta de produção. As taxas de fluxo de gás, os tempos de processo e os perfis de temperatura podem precisar ser ajustados para alcançar os mesmos resultados em uma geometria diferente.

Fazendo a Escolha Certa para Sua Aplicação

O sistema CVD ideal é definido pelo seu objetivo final. Ao alinhar as capacidades do forno com suas necessidades de produção, você pode garantir um resultado eficiente e eficaz.

- Se o seu foco principal for a descoberta de novos materiais ou pesquisa acadêmica: Priorize um sistema de P&D flexível e de pequena escala que permita experimentação rápida com desperdício mínimo de material.

- Se o seu foco principal for a fabricação de semicondutores ou revestimentos ópticos: Selecione um sistema reconhecido por sua pureza e uniformidade excepcionais, mesmo que isso signifique menor rendimento com processamento de substrato único.

- Se o seu foco principal for revestimentos duros industriais ou produção de células solares: Invista em um sistema de processamento em lote grande ou contínuo onde a automação, a taxa de deposição e o custo por unidade sejam as métricas mais críticas.

Ao entender como a escalabilidade afeta a integridade do processo, você pode selecionar estrategicamente um sistema CVD que se alinhe perfeitamente com seus objetivos técnicos e comerciais.

Tabela de Resumo:

| Escala de Produção | Foco Principal | Aplicações Típicas |

|---|---|---|

| Escala de P&D | Flexibilidade e experimentação rápida | Nanotecnologia, catálise, descoberta de materiais |

| Escala de Produção Piloto | Otimização do processo e repetibilidade | Refinamento de receitas de deposição para lotes maiores |

| Escala de Fabricação de Alto Volume | Rendimento, produtividade e eficiência de custos | Fabricação de semicondutores, células solares, revestimentos duros |

Pronto para escalar seus processos CVD com precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Sistemas CVD/PECVD, Fornos Muffle, Tubulares, Rotativos e Fornos a Vácuo e com Atmosfera, é apoiada por fortes capacidades de personalização profunda para atender a requisitos experimentais e de produção exclusivos. Quer você esteja em P&D, produção piloto ou fabricação de alto volume, garantimos transições contínuas e desempenho ideal. Contate-nos hoje para discutir como nossas soluções escaláveis podem beneficiar seu laboratório ou aplicação industrial!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica