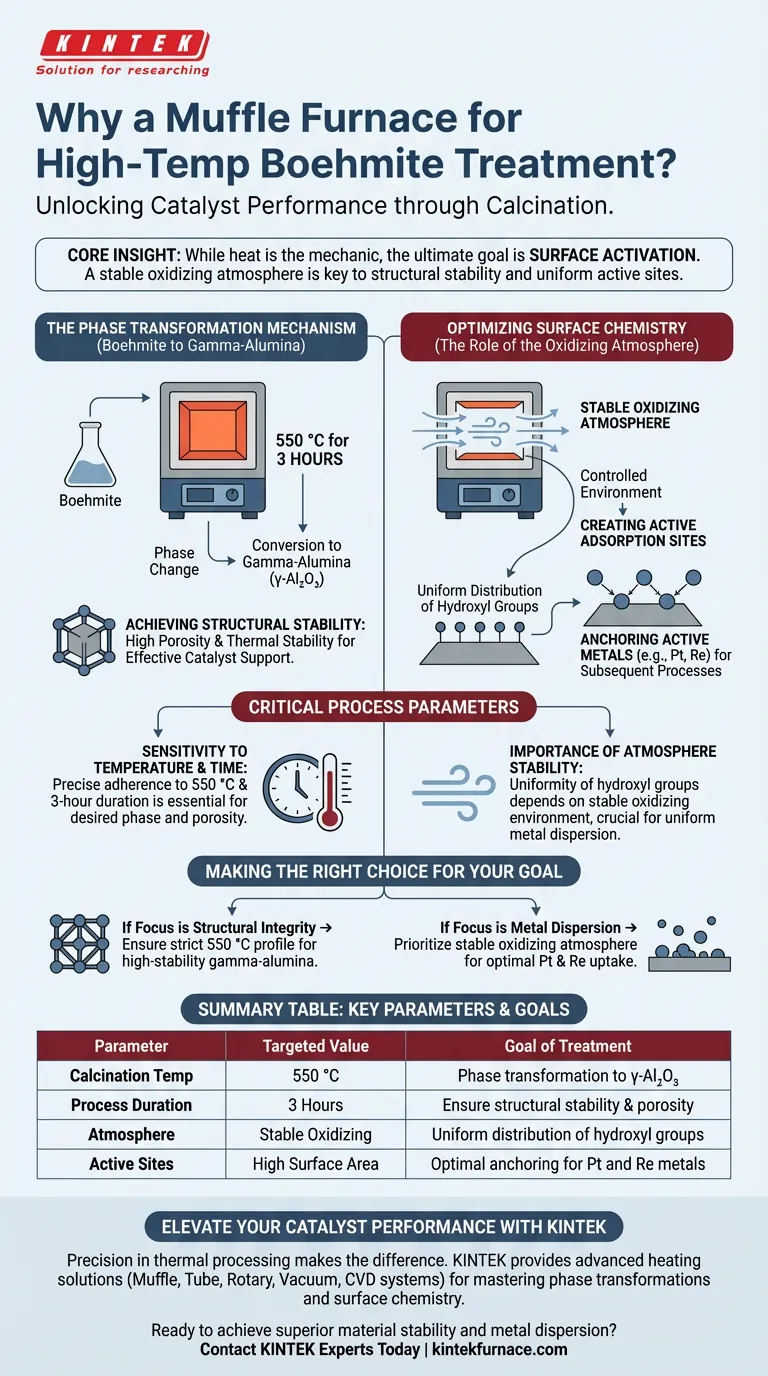

Um forno mufla é utilizado principalmente para executar o processo de calcinação que transforma a boemita em gama-alumina ($\gamma$-Al$_2$O$_3$). Ao manter uma temperatura de 550 °C por três horas, o forno promove as mudanças estruturais específicas necessárias para criar um suporte de catalisador de alto desempenho.

Insight Central Embora o calor seja o mecanismo, o objetivo final é a ativação da superfície. O forno mufla fornece uma atmosfera oxidante estável que não só estabiliza estruturalmente o material, mas também cria uma distribuição uniforme de grupos hidroxila na superfície, que são essenciais para ancorar metais ativos nas fases posteriores de produção.

O Mecanismo de Transformação de Fase

Conversão para Gama-Alumina

A função principal do forno mufla neste contexto é o tratamento térmico da boemita a 550 °C por três horas.

Esta exposição térmica específica desencadeia uma mudança de fase, convertendo o material de boemita inicial em gama-alumina ($\gamma$-Al$_2$O$_3$).

Alcance da Estabilidade Estrutural

A gama-alumina resultante serve como um material de suporte robusto.

Este processo de calcinação garante que o suporte atinja alta porosidade e estabilidade térmica, fornecendo a espinha dorsal física necessária para um catalisador industrial eficaz.

Otimização da Química da Superfície

O Papel da Atmosfera Oxidante

Além do aquecimento simples, o forno mufla fornece uma atmosfera oxidante estável e controlada.

Este ambiente é crucial para gerenciar a natureza química da superfície do suporte, garantindo que ele seja quimicamente receptivo a modificações posteriores.

Criação de Sítios de Adsorção Ativos

As condições oxidantes promovem uma distribuição uniforme de grupos hidroxila na superfície do transportador.

Esses grupos hidroxila atuam como sítios de adsorção química ideais. Eles facilitam a ancoragem eficaz de metais ativos, como platina (Pt) e rênio (Re), durante os processos subsequentes de impregnação úmida.

Parâmetros Críticos do Processo

Sensibilidade à Temperatura e Tempo

A conversão da boemita depende da adesão precisa aos parâmetros de 550 °C e duração de três horas.

O desvio deste perfil térmico específico pode falhar em produzir a fase de gama-alumina desejada ou resultar em porosidade subótima.

Importância da Estabilidade da Atmosfera

A uniformidade dos grupos hidroxila está diretamente ligada à estabilidade do ambiente oxidante.

Flutuações na atmosfera do forno podem levar a uma química de superfície desigual, o que compromete a dispersão e eficácia dos metais ativos mais tarde no ciclo de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que a preparação do seu catalisador produza o mais alto desempenho, considere as seguintes áreas de foco:

- Se o seu foco principal é a integridade estrutural: Garanta que o forno mantenha um perfil rigoroso de 550 °C para garantir a conversão completa de fase para gama-alumina de alta estabilidade.

- Se o seu foco principal é a dispersão de metais: Priorize a estabilidade da atmosfera oxidante para maximizar a uniformidade dos grupos hidroxila para uma captação ideal de Platina e Rênio.

O controle preciso do ambiente de calcinação é o fator mais importante na preparação de um suporte de catalisador receptivo e estável.

Tabela Resumo:

| Parâmetro | Valor Alvo | Objetivo do Tratamento |

|---|---|---|

| Temp. de Calcinação | 550 °C | Transformação de fase para $\gamma$-Al$_2$O$_3$ |

| Duração do Processo | 3 Horas | Garantir estabilidade estrutural & porosidade |

| Atmosfera | Oxidante Estável | Distribuição uniforme de grupos hidroxila |

| Sítios Ativos | Alta Área de Superfície | Ancoragem ideal para metais Pt e Re |

Eleve o Desempenho do Seu Catalisador com a KINTEK

A precisão no processamento térmico é a diferença entre um suporte medíocre e um catalisador industrial de alto desempenho. A KINTEK fornece as soluções de aquecimento avançadas necessárias para dominar transformações de fase e química de superfície.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de alto desempenho de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou produção, garantindo uniformidade rigorosa de temperatura e estabilidade de atmosfera para materiais críticos como a boemita.

Pronto para alcançar estabilidade superior de material e dispersão de metais?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Domenic Strauch, Moritz Wolf. Bimetallic platinum rhenium catalyst for efficient low temperature dehydrogenation of perhydro benzyltoluene. DOI: 10.1039/d3cy01336g

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que indústrias utilizam comumente fornos mufla? Essenciais para processamento limpo de alta temperatura

- Qual é o papel de um forno de resistência industrial em caixa na conversão de cloreto de cobre básico em óxido de cobre?

- Quais são as capacidades de alta temperatura de um forno mufla? Desbloqueie o Aquecimento de Precisão para o Seu Laboratório

- Como o desempenho de um forno de sinterização de alta temperatura afeta as cerâmicas xPYNT–PINT? Chave para Propriedades de Pico

- Qual é a importância dos fornos elétricos tipo caixa na fusão de metais? Controle de Precisão para Metalurgia em Pequena Escala

- Qual é a função principal de um forno mufla na preparação de g-C3N4/Bi2WO6? Guia Especializado em Síntese Térmica

- Qual é o papel específico de um forno mufla de caixa na austenitização do Vanadis 60? Alcançar um controle preciso de endurecimento

- Que treinamento é necessário para operadores de um forno mufla? Habilidades Essenciais para Operação Segura e Eficiente