A função principal de um forno mufla na preparação de compósitos de g-C3N4/Bi2WO6 é facilitar a polimerização térmica em fase sólida do material precursor, tipicamente melamina. Através de um programa de aquecimento precisamente controlado — especificamente mantendo 550°C por 4 horas — o forno impulsiona as reações de desaminação térmica e policondensação necessárias para transformar os precursores brutos em nitreto de carbono grafítico (g-C3N4), um semicondutor com propriedades essenciais de resposta à luz visível.

O forno mufla atua não apenas como fonte de calor, mas como um reator crítico que possibilita a reestruturação química dos precursores. Ao isolar o material em um ambiente estável e de alta temperatura, ele garante a síntese bem-sucedida do componente fotoativo g-C3N4 dentro do compósito.

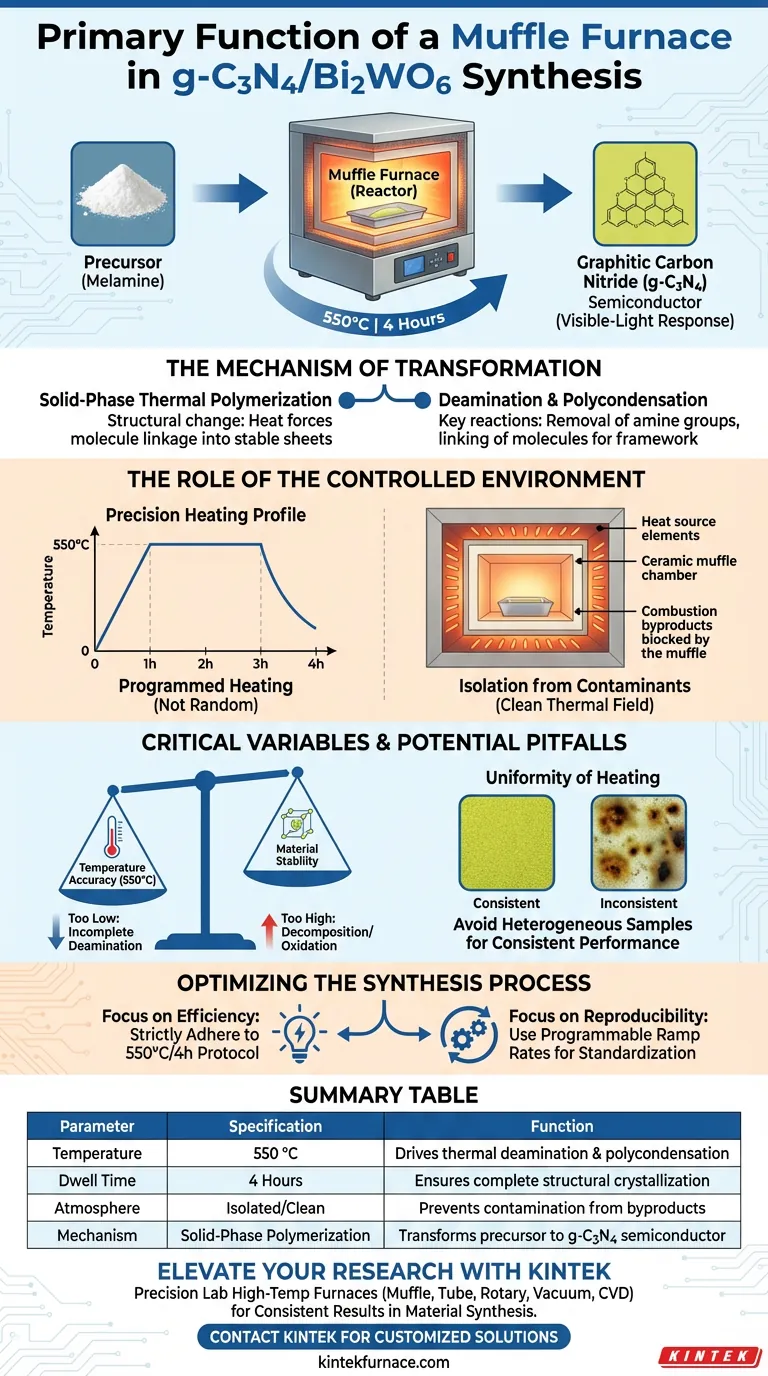

O Mecanismo de Transformação

Polimerização Térmica em Fase Sólida

A criação de g-C3N4 é um processo químico, não apenas uma mudança de fase física. O forno mufla fornece a energia necessária para iniciar a polimerização térmica em fase sólida.

Durante esta fase, o precursor (melamina) sofre mudanças estruturais significativas. O calor força as moléculas a se ligarem, formando as folhas grafíticas estáveis que definem o material.

Desaminação e Policondensação

Duas reações químicas específicas ocorrem dentro do forno: desaminação térmica (remoção de grupos amina) e policondensação (ligação de moléculas liberando subprodutos pequenos).

Essas reações são responsáveis pela construção da estrutura atômica específica do semicondutor g-C3N4. Sem a energia alta e sustentada fornecida pelo forno, essas reações não atingiriam a conclusão, resultando em um material com propriedades eletrônicas deficientes.

O Papel do Ambiente Controlado

Perfil de Aquecimento de Precisão

A síntese depende de aquecimento programado, não de exposição térmica aleatória. O protocolo padrão exige a manutenção do ambiente a 550°C por 4 horas.

Esta janela específica de duração e temperatura é crítica. Elas permitem tempo suficiente para que a estrutura polimérica se forme completamente sem degradar o material.

Isolamento de Contaminantes

Uma característica definidora de um forno mufla é sua capacidade de separar a carga de trabalho dos subprodutos de combustão da fonte de calor.

Este isolamento cria um campo térmico "limpo". Ele garante que o compósito g-C3N4/Bi2WO6 não seja contaminado por gases externos ou matéria particulada durante as fases sensíveis de cristalização e polimerização.

Variáveis Críticas e Armadilhas Potenciais

Embora o forno mufla seja uma ferramenta robusta, sua eficácia depende do gerenciamento de variáveis chave.

Precisão da Temperatura vs. Estabilidade do Material

A relação entre temperatura e integridade do material é delicada.

- Muito Baixa: Se a temperatura não atingir ou mantiver 550°C, o processo de desaminação será incompleto, levando a uma estrutura cristalina defeituosa.

- Muito Alta: Calor excessivo pode causar a decomposição da estrutura do g-C3N4 ou oxidação indesejada, destruindo as propriedades semicondutoras que você está tentando criar.

Uniformidade do Aquecimento

Aquecimento inconsistente dentro da câmara do forno pode levar a amostras heterogêneas. Se uma parte do compósito for sinterizada enquanto outra for sub-reagida, o material final exibirá desempenho catalítico inconsistente.

Otimizando o Processo de Síntese

Para garantir compósitos de g-C3N4/Bi2WO6 de alta qualidade, você deve adaptar o uso do seu forno aos seus objetivos específicos.

- Se o seu foco principal é Eficiência Fotocatalítica: Siga rigorosamente o protocolo de 550°C/4 horas para garantir polimerização completa e resposta máxima à luz visível.

- Se o seu foco principal é Reprodutibilidade: Use um forno com taxas de aquecimento programáveis para padronizar os ciclos de aquecimento e resfriamento em cada lote.

O forno mufla é a ferramenta fundamental que dita se seus produtos químicos brutos se tornarão um semicondutor de alto desempenho ou meramente pó queimado.

Tabela Resumo:

| Parâmetro | Especificação | Função na Síntese |

|---|---|---|

| Temperatura | 550 °C | Impulsiona desaminação térmica e policondensação |

| Tempo de Permanência | 4 Horas | Garante cristalização estrutural completa |

| Atmosfera | Isolada/Limpa | Previne contaminação por subprodutos de combustão |

| Mecanismo | Polimerização em Fase Sólida | Transforma o precursor melamina em semicondutor g-C3N4 |

Eleve sua Pesquisa Fotocatalítica com a KINTEK

A precisão é a diferença entre um semicondutor de alto desempenho e um experimento fracassado. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para a síntese de materiais sensíveis.

Se você está preparando compósitos de g-C3N4/Bi2WO6 ou desenvolvendo catalisadores de próxima geração, nossos fornos de alta temperatura de laboratório fornecem o aquecimento uniforme e o controle programável necessários para resultados consistentes. Nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Pronto para otimizar seu processo de síntese? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Wenxing Chen, Huilin Hou. Engineering g-C3N4/Bi2WO6 Composite Photocatalyst for Enhanced Photocatalytic CO2 Reduction. DOI: 10.3390/coatings15010032

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla de alta temperatura na pré-sinterização de pós cerâmicos à base de KNN? Insights Chave de Síntese

- Como um Forno Mufla de Alta Temperatura facilita a conversão de precursores em NiCo2O4 do tipo espinélio?

- Por que um forno mufla é usado para assar partículas de reforço? Otimizar a Qualidade de Compósitos de Matriz de Alumínio

- Qual o papel de um forno mufla de alta temperatura na determinação do teor de cinzas? Guia de Análise Inorgânica por Especialistas

- Como um forno de sinterização em câmara de alta temperatura contribui para precursores de geopolímeros à base de rejeitos de fluorita?

- Qual é a característica distintiva de um forno mufla? Obtenha Aquecimento Puro e Uniforme para o Seu Laboratório

- Qual faixa de temperatura um forno mufla padrão pode atingir? Encontre sua faixa de calor ideal

- Qual é a principal desvantagem dos fornos mufla em relação à dispersão de gás inerte? Saiba como garantir uma atmosfera uniforme