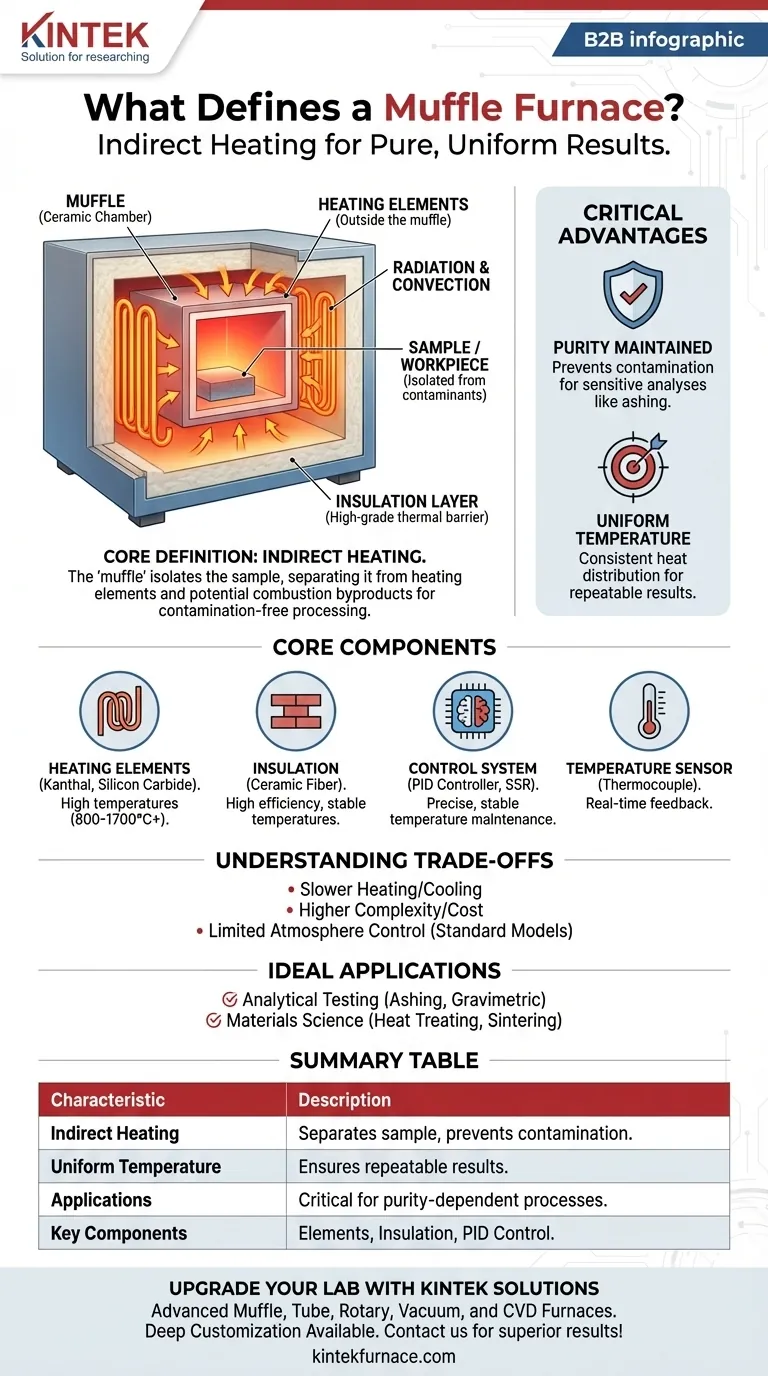

Em sua essência, um forno mufla é definido pelo seu método de aquecimento indireto. A característica fundamental é o uso de uma "mufla"—uma câmara interna isolada—que separa o material a ser aquecido dos elementos de aquecimento e de quaisquer contaminantes, como os subprodutos da combustão em modelos a combustível ou o desprendimento de gases dos próprios elementos. Este design garante que a pureza da amostra seja mantida durante todo o processo térmico.

Embora muitos dispositivos possam atingir altas temperaturas, um forno mufla é projetado especificamente para aplicações onde a integridade da amostra é primordial. Sua característica distintiva não é apenas o calor, mas o calor limpo, alcançado isolando fisicamente a peça de trabalho da fonte de calor.

A Vantagem Crítica: Por Que o Isolamento Importa

O propósito principal de um forno mufla é fornecer aquecimento uniforme e de alta temperatura sem introduzir contaminantes externos. Esta é a necessidade profunda que ele atende, o que é crítico em muitos processos científicos e industriais.

A Mufla: Uma Barreira Protetora

A "mufla" é o componente central. É uma câmara separada, tipicamente feita de cerâmica de alta temperatura, que fica dentro do corpo principal isolado do forno.

Sua amostra ou peça de trabalho é colocada dentro desta mufla. Os elementos de aquecimento são posicionados fora da mufla, o que significa que eles nunca fazem contato direto com a amostra ou sua atmosfera imediata.

Como o Calor é Transferido

O calor dos elementos é transferido para a câmara da mufla principalmente por radiação e convecção.

Este método indireto, combinado com isolamento pesado, cria uma temperatura extremamente uniforme em toda a câmara. Essa uniformidade é essencial para obter resultados precisos, repetíveis e previsíveis em processos sensíveis.

Prevenção de Contaminação e Controle de Atmosfera

Ao separar os elementos de aquecimento da amostra, o forno impede que quaisquer partículas ou gases dos elementos contaminem o material.

Isso é indispensável para procedimentos analíticos como a incineração, onde o objetivo é queimar toda a matéria orgânica para medir o resíduo inorgânico. Qualquer contaminação tornaria os resultados inválidos. Também permite o tratamento térmico de metais sem oxidação da superfície, já que a atmosfera dentro da mufla pode frequentemente ser controlada.

Componentes Essenciais de um Forno Moderno

Vários componentes chave trabalham juntos para permitir a operação precisa e limpa do forno mufla.

Os Elementos de Aquecimento

São feitos de materiais de alta resistência como Kanthal (liga de ferro-cromo-alumínio), nicromo ou carboneto de silício, capazes de atingir temperaturas de 800°C a mais de 1700°C.

A Camada de Isolamento

Para alcançar alta eficiência térmica e manter temperaturas estáveis, os fornos mufla usam isolamento de alta qualidade, como fibra cerâmica densa ou mantas de lã de vidro. Isso minimiza a perda de calor e mantém o revestimento externo seguro ao toque.

O Sistema de Controle

Os fornos modernos dependem de controladores digitais sofisticados. Um controlador PID (Proporcional-Integral-Derivativo) é o padrão, ajustando constantemente a energia para os elementos de aquecimento para manter precisamente a temperatura definida sem excessos. Estes são frequentemente emparelhados com Relés de Estado Sólido (SSRs) para uma comutação de energia confiável e silenciosa.

Sensores de Temperatura

Um sensor de temperatura preciso, como um termopar, é colocado dentro da câmara do forno para fornecer feedback em tempo real ao controlador, garantindo que a temperatura do processo corresponda ao ponto de ajuste do usuário.

Compreendendo as Trocas

Embora altamente eficaz, o design do forno mufla vem com trocas inerentes.

Taxas de Aquecimento e Resfriamento

Como o calor é transferido indiretamente, os fornos mufla podem ter taxas de aquecimento mais lentas em comparação com fornos de fogo direto ou por indução. O isolamento pesado necessário para a estabilidade da temperatura também significa que eles podem reter calor e resfriar lentamente.

Custo e Complexidade

O design de câmara dupla, os sistemas de controle PID avançados e os materiais de isolamento de alta qualidade tornam os fornos mufla mais complexos e geralmente mais caros do que um forno de alta temperatura simples ou um forno de aquecimento direto.

Limitações Atmosféricas

Embora excelente na prevenção de contaminação do próprio forno, um forno mufla padrão não cria vácuo. Para processos que exigem uma atmosfera de gás inerte específica (como argônio) ou vácuo, é necessário um modelo especializado com portas de gás e uma mufla selada.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central do isolamento ajuda a determinar se um forno mufla é a ferramenta correta para sua tarefa.

- Se seu foco principal são testes analíticos (incineração, análise gravimétrica): Um forno mufla é essencial. Sua capacidade de prevenir a contaminação é inegociável para resultados precisos.

- Se seu foco principal é a ciência dos materiais (tratamento térmico, recozimento, sinterização): A temperatura uniforme e a capacidade de proteger a superfície do material da oxidação o tornam uma escolha superior.

- Se seu foco principal é simplesmente aquecimento de alta temperatura sem preocupações com a pureza: Um forno de aquecimento direto menos complexo e mais econômico pode ser mais adequado.

Em última análise, escolher um forno mufla é uma decisão para priorizar a pureza do processo e a uniformidade da temperatura acima de tudo.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Aquecimento Indireto | Utiliza uma câmara mufla para separar a amostra dos elementos de aquecimento, prevenindo contaminação. |

| Temperatura Uniforme | Alcança distribuição uniforme de calor via radiação e convecção para resultados repetíveis. |

| Aplicações | Ideal para incineração, tratamento térmico, recozimento e sinterização onde a pureza é crítica. |

| Componentes Chave | Inclui elementos de aquecimento (p. ex., Kanthal), isolamento, controladores PID e termopares. |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos confiáveis como fornos mufla, de tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para um aquecimento puro e uniforme. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros