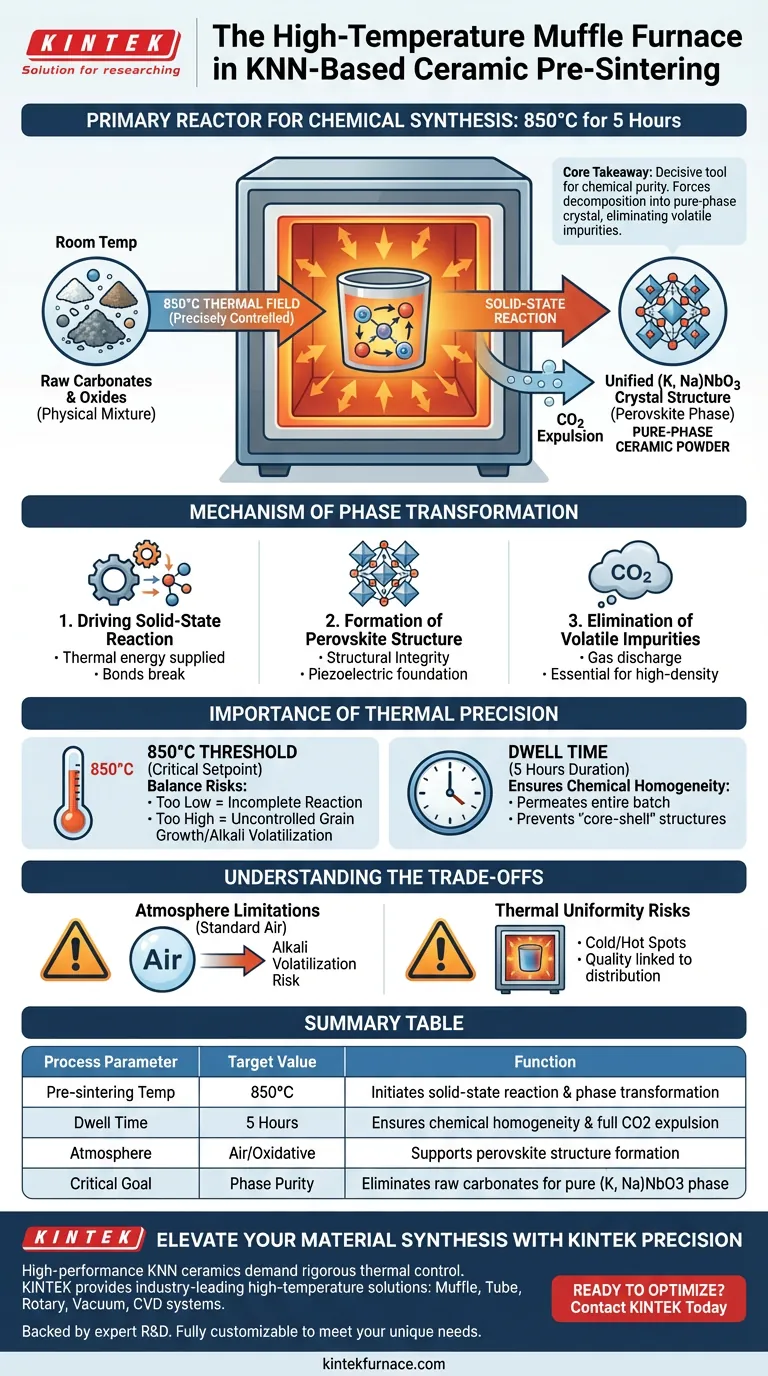

O forno mufla de alta temperatura atua como o reator primário para a síntese química durante a pré-sinterização de pós cerâmicos à base de KNN.

Sua função vai além do aquecimento simples; ele fornece um campo térmico precisamente controlado a 850°C, tipicamente mantido por 5 horas. Este ambiente específico impulsiona a reação crítica de estado sólido entre os carbonatos e óxidos brutos, garantindo a expulsão do dióxido de carbono e a formação da fase estrutural perovskita inicial.

Ponto Chave O forno mufla é a ferramenta decisiva para garantir a pureza química antes do processamento final. Ao manter um ambiente estável de 850°C, ele força a decomposição completa dos ingredientes brutos em uma estrutura cristalina pura (K, Na)NbO3, eliminando impurezas voláteis que, de outra forma, degradariam a cerâmica final.

O Mecanismo de Transformação de Fase

O papel principal do forno nesta etapa é facilitar uma mudança química, transformando uma mistura de ingredientes brutos em um composto cristalino unificado.

Impulsionando a Reação de Estado Sólido

O forno fornece a energia necessária para iniciar e sustentar uma reação entre carbonatos e óxidos. À temperatura ambiente, esses materiais são meramente uma mistura física. A energia térmica fornecida pelo forno quebra as ligações químicas das matérias-primas, permitindo que os átomos se difundam e se reorganizem.

Formação da Estrutura Perovskita

O objetivo final deste tratamento térmico é a síntese da fase cristalina (K, Na)NbO3 (KNN). O forno garante que o material atinja uma estrutura perovskita completa. Essa integridade estrutural é a base para as propriedades piezoelétricas da cerâmica final; sem essa formação de fase específica, as etapas de processamento subsequentes falharão.

Eliminação de Impurezas Voláteis

Durante a reação, o forno facilita a descarga de dióxido de carbono (CO2). Este é um subproduto da decomposição dos materiais brutos de carbonato. O forno mufla garante que este gás seja totalmente expulso, deixando para trás um pó cerâmico de fase pura livre de carbono residual, o que é essencial para a sinterização de alta densidade posteriormente.

A Importância da Precisão Térmica

Alcançar a fase química correta requer mais do que apenas calor alto; requer estabilidade e duração.

Mantendo o Limiar de 850°C

A temperatura específica de 850°C é crítica para pós à base de KNN. Se a temperatura for muito baixa, a reação de estado sólido permanecerá incompleta, deixando matérias-primas não reagidas. Se for muito alta, corre-se o risco de crescimento descontrolado de grãos ou volatilização de elementos alcalinos (Potássio e Sódio). O forno mufla deve manter este ponto de ajuste exato para equilibrar esses riscos.

O Papel do Tempo de Permanência

A referência especifica um tempo de permanência de 5 horas. Essa duração é necessária para garantir que a reação permeie todo o lote de pó, não apenas a superfície. A capacidade do forno de manter essa temperatura constantemente garante homogeneidade química em todo o material, prevenindo estruturas "núcleo-casca" onde o interior de uma partícula difere do exterior.

Entendendo os Compromissos

Embora o forno mufla de alta temperatura seja essencial, é importante reconhecer os potenciais obstáculos no processo.

Limitações de Atmosfera

Forno mufla padrão operam tipicamente em atmosfera de ar. Embora isso seja adequado para a sinterização oxidativa necessária para KNN, ele não consegue suprimir a volatilização de elementos alcalinos (Potássio e Sódio) tão eficazmente quanto um ambiente selado e controlado por atmosfera.

Riscos de Uniformidade Térmica

A qualidade do pó está diretamente ligada à uniformidade do "campo térmico" do forno. Se o forno tiver pontos frios, o pó nessas áreas pode conter carbonatos não reagidos. Inversamente, pontos quentes podem levar ao envelhecimento excessivo das partículas. A eficácia do processo é limitada pela capacidade do forno de distribuir o calor uniformemente.

Fazendo a Escolha Certa para Seu Objetivo

A forma como você utiliza o forno mufla determina a qualidade do seu pó precursor.

- Se seu foco principal é Pureza de Fase: Garanta que seu forno possa manter o ponto de ajuste de 850°C com desvio inferior a ±5°C para garantir a eliminação completa dos carbonatos.

- Se seu foco principal é Morfologia de Partículas: Controle rigorosamente o tempo de permanência de 5 horas; excedê-lo pode fazer com que as partículas iniciais se fundam ou cresçam demais antes do estágio de sinterização final.

O sucesso em cerâmicas KNN começa com o controle rigoroso deste ambiente térmico de pré-sinterização.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo | Função na Síntese de KNN |

|---|---|---|

| Temp. de Pré-sinterização | 850°C | Inicia a reação de estado sólido e a transformação de fase |

| Tempo de Permanência | 5 Horas | Garante homogeneidade química e expulsão completa de CO2 |

| Atmosfera | Ar/Oxidativa | Suporta a formação da estrutura perovskita |

| Objetivo Crítico | Pureza de Fase | Elimina carbonatos brutos para fase pura de (K, Na)NbO3 |

Eleve Sua Síntese de Materiais com Precisão KINTEK

Cerâmicas KNN de alto desempenho exigem controle térmico rigoroso. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, especificamente projetados para manter os campos térmicos precisos necessários para a síntese de fase pura.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta pureza química e integridade estrutural em cada lote.

Pronto para otimizar seu processo de pré-sinterização?

Entre em Contato com a KINTEK Hoje

Guia Visual

Referências

- Michaela Roudnická, Dalibor Vojtěch. Hydrogen Embrittlement of Ti-Al6-V4 Alloy Manufactured by Laser Powder Bed Fusion Induced by Electrochemical Charging. DOI: 10.3390/met14020251

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os requisitos ambientais para a nanocristalização de ligas à base de Fe em forno mufla?

- Qual é a função de um forno mufla de alta temperatura na desaglomeração da zircônia? Garanta o Processamento de Cerâmica Sem Rachaduras

- Qual é a função de um forno mufla em testes de materiais? Obtenha Análise Térmica Precisa Sem Contaminação

- Como os fornos mufla são utilizados na indústria aeroespacial? Essenciais para Testes de Segurança e Desenvolvimento de Materiais

- Por que o tipo de controlador é importante em um forno mufla? Desbloqueie precisão e repetibilidade para o seu laboratório

- Qual papel um forno de laboratório tipo caixa desempenha no telureto de germânio dopado com tungstênio? Domine a Fusão e Recozimento

- Por que as fornalhas mufla modernas são consideradas eficientes em termos de energia? Descubra as principais inovações para custos mais baixos

- Que capacidades de temperatura têm os fornos mufla modernos? Atingir precisão até 1800°C