As fornalhas mufla modernas alcançam sua eficiência energética através de uma combinação estratégica de materiais avançados que minimizam a perda de calor e sistemas de controle inteligentes que otimizam o consumo de energia. Ao contrário de designs mais antigos, elas não dependem simplesmente de força bruta. Em vez disso, são projetadas para gerar calor de forma eficaz, retê-lo dentro da câmara e usar apenas a quantidade precisa de energia necessária para manter uma temperatura estável.

O princípio fundamental por trás da eficiência de uma fornalha moderna não é um único componente, mas um sistema holístico. Ele combina isolamento de alta qualidade para conter energia térmica, elementos eficientes para gerá-la e eletrônicos inteligentes para gerenciá-la, reduzindo drasticamente a energia desperdiçada comum em equipamentos mais antigos.

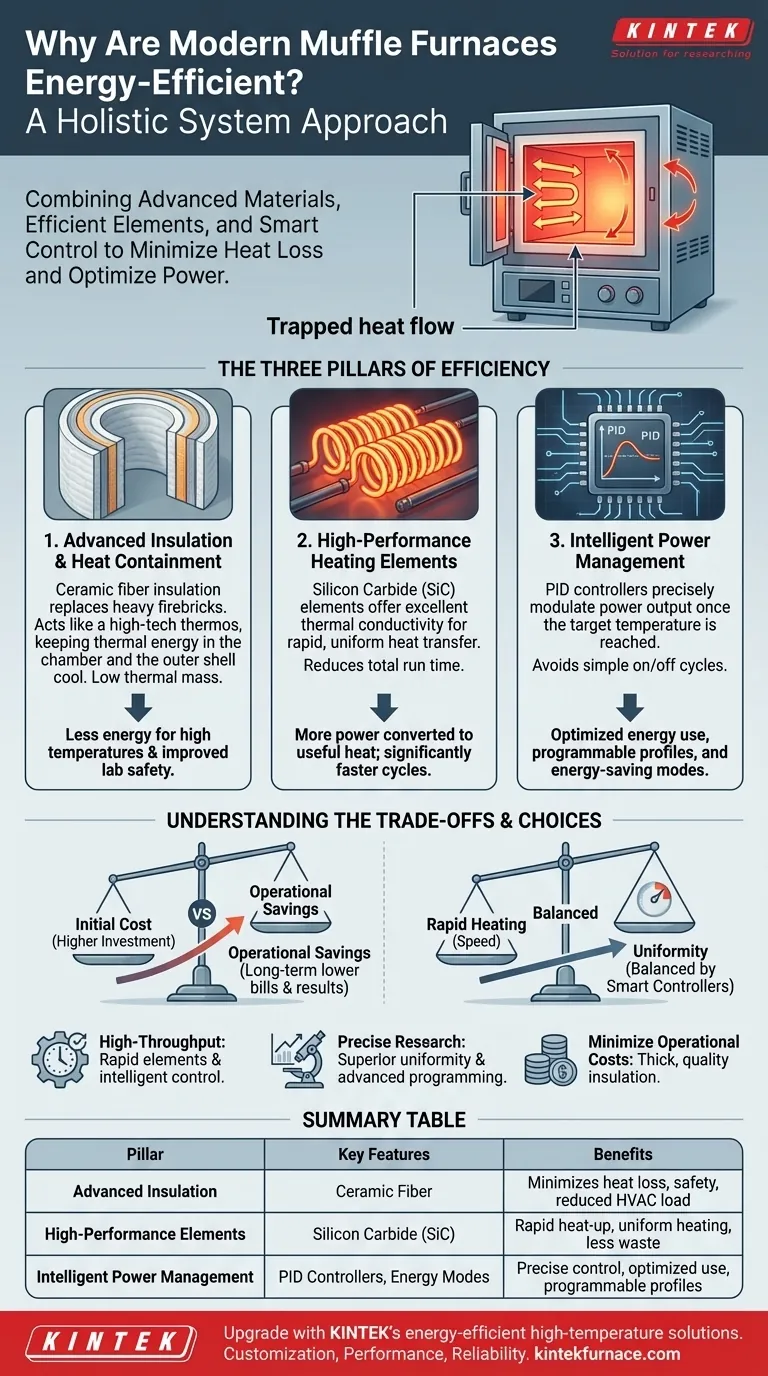

Os Três Pilares da Eficiência da Fornalha Mufla

O consumo de energia de uma fornalha é um resultado direto de sua capacidade de gerar calor e, mais importante, de mantê-lo. Os designs modernos se destacam ao focar em três áreas críticas.

Pilar 1: Isolamento Avançado e Contenção de Calor

O maior fator individual na eficiência de uma fornalha é evitar a fuga de calor. O objetivo é manter a energia térmica dentro da câmara de processamento.

As fornalhas modernas substituem os tradicionais tijolos refratários pesados por isolamento de fibra cerâmica avançada. Este material tem uma massa térmica muito baixa e excelentes propriedades isolantes, agindo como uma garrafa térmica de alta tecnologia para a câmara da fornalha.

Este isolamento superior significa que menos energia é necessária para atingir e manter altas temperaturas. Também mantém a carcaça externa da fornalha mais fria, melhorando a segurança do laboratório e reduzindo a carga térmica nos sistemas de HVAC.

Pilar 2: Elementos de Aquecimento de Alto Desempenho

Converter eficientemente eletricidade em calor utilizável é o segundo pilar. As fornalhas modernas geralmente usam elementos de aquecimento de carboneto de silício (SiC).

Esses elementos possuem excelente condutividade térmica, permitindo que transfiram calor para a câmara de forma rápida e uniforme. Essa capacidade de aquecimento rápido reduz o tempo total que a fornalha precisa funcionar com potência máxima, economizando energia significativa durante cada ciclo.

Sua eficiência significa que mais da energia elétrica consumida é convertida diretamente em calor útil dentro da câmara, com menos sendo perdida ou desperdiçada.

Pilar 3: Gerenciamento Inteligente de Energia

Este é o "cérebro" da operação e um diferencial chave para equipamentos modernos. Em vez de um simples interruptor liga/desliga, essas fornalhas usam controladores digitais sofisticados.

Esses sistemas fornecem ajuste inteligente de energia, frequentemente através de um controlador PID (Proporcional-Integral-Derivativo). Uma vez atingida a temperatura alvo, o controlador modula precisamente a saída de energia, fornecendo apenas energia suficiente para compensar a perda mínima de calor.

Muitos modelos também apresentam modos de economia de energia e taxas de aquecimento programáveis. Isso permite que os usuários adaptem o perfil de aquecimento às necessidades específicas de seu experimento, evitando o uso desnecessário de energia devido a aquecimento excessivamente rápido ou prolongado.

Compreendendo as Compensações

Embora as fornalhas modernas sejam altamente eficientes, é importante entender os compromissos de engenharia envolvidos.

Custo Inicial vs. Economia Operacional

Os materiais avançados e os eletrônicos sofisticados em uma fornalha energeticamente eficiente levam a um preço de compra inicial mais alto. Este custo é um investimento que se paga ao longo da vida útil do equipamento através de contas de eletricidade significativamente mais baixas e melhores resultados de processo.

Taxa de Aquecimento vs. Uniformidade de Temperatura

O aquecimento rápido é uma marca de eficiência, pois minimiza o tempo de execução. No entanto, uma taxa de aquecimento extremamente agressiva pode, por vezes, criar gradientes de temperatura temporários dentro da câmara. Controladores de alta qualidade são projetados especificamente para equilibrar isso, garantindo que tanto a velocidade quanto a excelente uniformidade sejam alcançadas.

Design Especializado vs. Versatilidade

Uma fornalha otimizada para um único processo repetitivo (como calcinação) pode ser incrivelmente eficiente para essa tarefa. No entanto, seu design pode ser menos adequado para outras aplicações que exijam diferentes perfis de aquecimento ou atmosferas. A escolha de um modelo significa equilibrar a eficiência especializada com a flexibilidade de uso geral.

Fazendo a Escolha Certa para Sua Aplicação

Os benefícios práticos de uma fornalha mufla eficiente vão além de contas de energia mais baixas, incluindo melhor controle de processo, repetibilidade e maior rendimento de amostras.

- Se o seu foco principal é a produção de alto rendimento: Priorize modelos com elementos de aquecimento rápidos e eficientes e controladores inteligentes para minimizar os tempos de ciclo.

- Se o seu foco principal é a pesquisa precisa de materiais: Procure por uniformidade de temperatura superior e programação avançada, que são resultados diretos de um design eficiente e bem controlado.

- Se o seu foco principal é minimizar os custos operacionais de longo prazo: Uma fornalha com isolamento de fibra cerâmica espessa e de alta qualidade proporcionará o maior retorno, minimizando a perda passiva de calor ao longo de milhares de horas de operação.

Ao compreender esses princípios fundamentais, você pode selecionar uma fornalha que não apenas atenda aos seus requisitos técnicos, mas também funcione como um ativo econômico e confiável a longo prazo.

Tabela Resumo:

| Pilar da Eficiência | Características Principais | Benefícios |

|---|---|---|

| Isolamento Avançado | Materiais de fibra cerâmica | Minimiza a perda de calor, melhora a segurança, reduz a carga no HVAC |

| Elementos de Aquecimento de Alto Desempenho | Carboneto de silício (SiC) | Aquecimento rápido, aquecimento uniforme, menos desperdício de energia |

| Gerenciamento Inteligente de Energia | Controladores PID, modos de economia de energia | Controle preciso de temperatura, uso otimizado de energia, perfis programáveis |

Atualize seu laboratório com as soluções de fornalhas de alta temperatura energeticamente eficientes da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornalhas Mufla, Tubulares, Rotativas, a Vácuo e Atmosféricas, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, entregando desempenho superior, economia de custos e confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e reduzir os custos operacionais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente