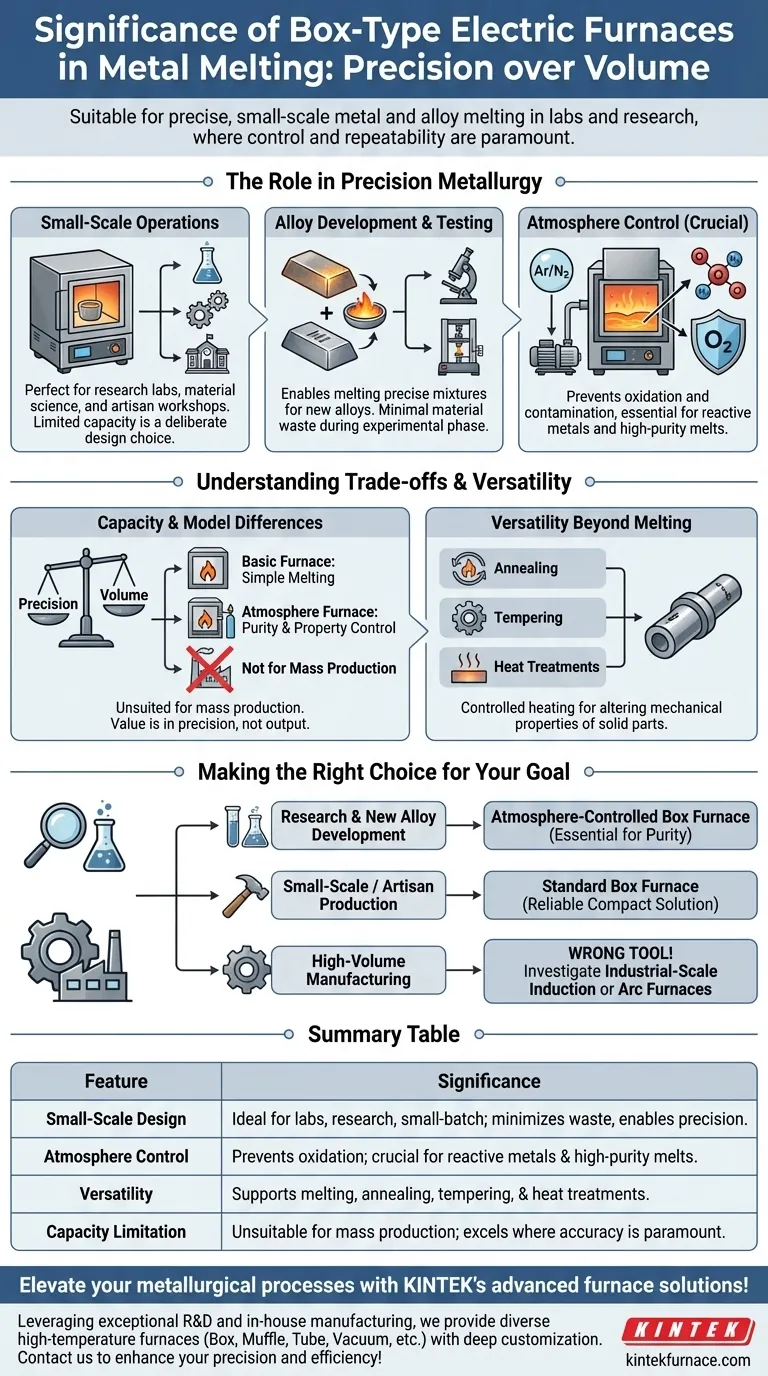

No contexto do processamento de metais, a principal importância de um forno elétrico tipo caixa é sua adequação para a fusão precisa e em pequena escala de metais e ligas. Esses fornos não são projetados para grandes fundições industriais, mas são ferramentas indispensáveis em ambientes de laboratório, pesquisa e produção em pequenos lotes, onde o controle e a repetibilidade são primordiais.

Embora fornos maiores lidem com a produção em massa, a verdadeira importância do forno tipo caixa reside em seu papel como um ambiente controlado. Ele permite o desenvolvimento preciso de ligas, testes de materiais e produção especializada onde a precisão é mais crítica do que o volume puro.

O Papel dos Fornos Tipo Caixa na Metalurgia de Precisão

O valor de um forno tipo caixa vai além do simples aquecimento de metal. Suas características de design o tornam ideal para tarefas metalúrgicas específicas e de alto risco que são impraticáveis ou impossíveis com equipamentos maiores.

Projetado para Operações em Pequena Escala

Uma característica definidora desses fornos é sua capacidade limitada. Isso não é uma falha, mas uma escolha de design deliberada.

Eles são perfeitamente dimensionados para uso em laboratórios de pesquisa, departamentos de ciência de materiais universitários e oficinas artesanais de pequena escala que precisam fundir quantidades manejáveis de metal.

Permitindo o Desenvolvimento e Teste de Ligas

Os fornos tipo caixa são fundamentais para a ciência dos materiais. Eles permitem que os metalurgistas fundam misturas precisas de diferentes metais em um ambiente controlado.

Esse processo cria novas ligas, que podem então ser testadas quanto a propriedades específicas como dureza, resistência à corrosão ou condutividade. A pequena escala minimiza o desperdício de material durante esta fase experimental.

A Função Crítica do Controle de Atmosfera

Muitos fornos tipo caixa avançados também são fornos de atmosfera. Este é um fator chave em sua importância.

Esses modelos permitem que a câmara interna seja preenchida com um gás inerte (como argônio ou nitrogênio) ou operada sob vácuo. Esta atmosfera controlada evita que o oxigênio reaja com o metal fundido.

Ao prevenir a oxidação e a contaminação, um forno de atmosfera protege a pureza da fusão, o que é essencial ao trabalhar com metais reativos ou desenvolver ligas de alto desempenho.

Compreendendo as Compensações

Para alavancar um forno tipo caixa de forma eficaz, é crucial entender suas limitações inerentes e as distinções entre os diferentes modelos.

A Capacidade é a Principal Restrição

A compensação mais óbvia é o volume. Esses fornos são fundamentalmente inadequados para produção em massa ou qualquer aplicação que exija grandes fundições. Seu valor está na precisão, não na produção.

Nem Todos os Fornos Tipo Caixa São Iguais

Um forno tipo caixa básico fornece calor, o que é suficiente para a fusão simples de metais não reativos.

No entanto, os benefícios significativos de pureza e controle de propriedades só vêm com modelos mais avançados de forno de atmosfera. É fundamental distinguir entre um simples aquecedor e uma ferramenta de ambiente controlado.

Versatilidade Além da Fusão

As capacidades de aquecimento controlado de um forno tipo caixa o tornam útil para outros processos térmicos. Muitos são usados para recozimento, têmpera e outros tratamentos térmicos projetados para alterar as propriedades mecânicas de uma peça de metal sólida.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do equipamento certo depende inteiramente do seu objetivo. Um forno tipo caixa é uma ferramenta especializada, não uma solução universal.

- Se o seu foco principal é pesquisa e desenvolvimento de novas ligas: Um forno tipo caixa com atmosfera controlada é essencial para garantir a pureza e a repetibilidade dos seus resultados.

- Se o seu foco principal é a produção em pequena escala ou artesanal: Um forno tipo caixa padrão oferece uma solução confiável e compacta para a fusão de pequenos lotes de metal para peças personalizadas ou arte.

- Se o seu foco principal é a fabricação de alto volume: Esta é a ferramenta errada; você precisa investigar fornos de indução ou a arco em escala industrial.

Em última análise, o forno elétrico tipo caixa oferece uma capacidade crítica para trabalhos metalúrgicos controlados e de pequeno volume, preenchendo a lacuna entre a pesquisa teórica e a aplicação prática.

Tabela Resumo:

| Característica | Significado |

|---|---|

| Design em Pequena Escala | Ideal para laboratórios, pesquisa e produção em pequenos lotes, minimizando o desperdício e permitindo operações precisas. |

| Controle de Atmosfera | Previne oxidação e contaminação no desenvolvimento de ligas, crucial para metais reativos e fusões de alta pureza. |

| Versatilidade | Suporta não apenas a fusão, mas também recozimento, têmpera e outros tratamentos térmicos para controle de propriedades do material. |

| Limitação de Capacidade | Inadequado para produção em massa, mas excelente em aplicações onde a precisão e a repetibilidade são primordiais. |

Eleve seus processos metalúrgicos com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Tipo Caixa, Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, seja para desenvolvimento de ligas, testes de materiais ou produção em pequenos lotes. Entre em contato conosco hoje para discutir como nossas soluções sob medida podem aprimorar sua precisão e eficiência!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho