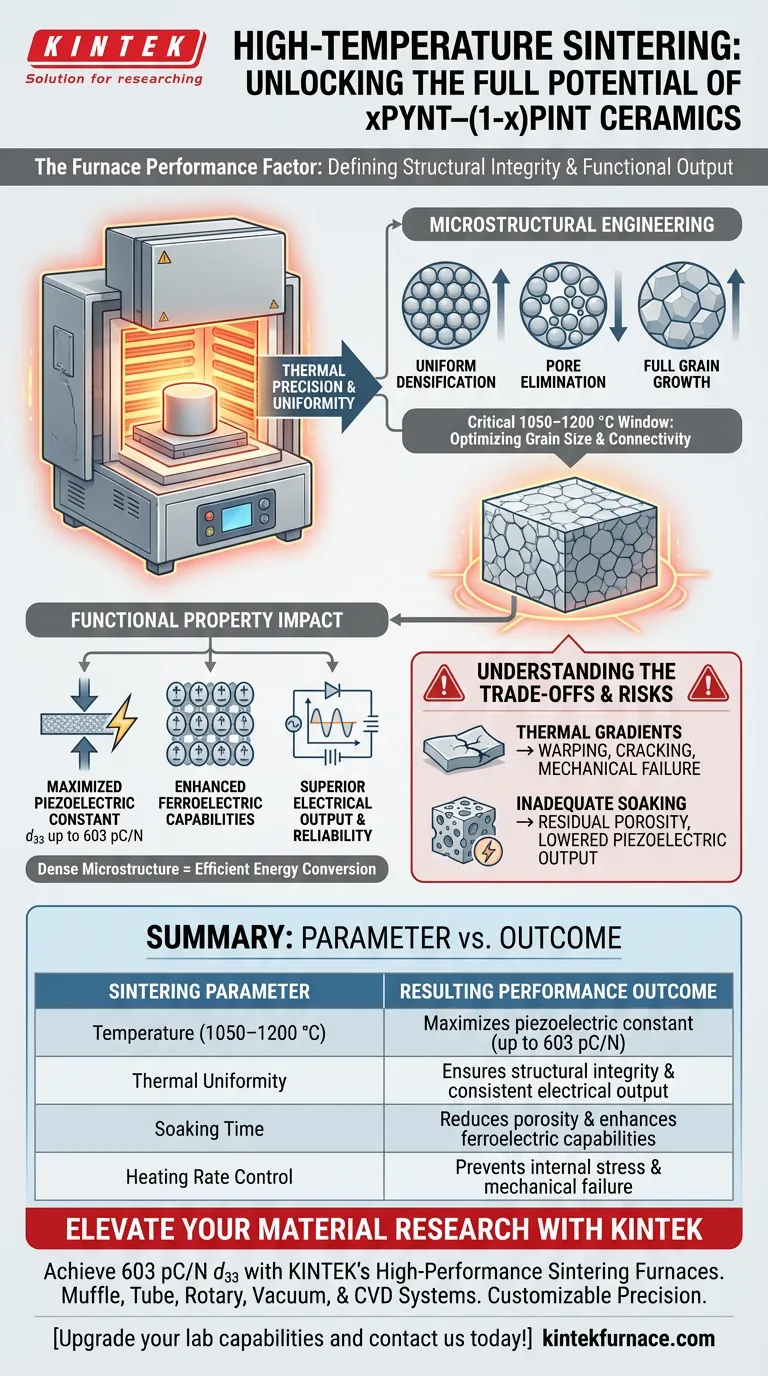

O desempenho de um forno de sinterização de alta temperatura é o fator determinante na criação da integridade estrutural e do desempenho funcional das cerâmicas xPYNT–(1-x)PINT. Ao manter um campo térmico uniforme e um controle preciso de temperatura entre 1050 °C e 1200 °C, o forno facilita a eliminação de poros internos e promove o crescimento completo dos grãos. Esse processo de densificação é diretamente responsável pela maximização das propriedades piezoelétricas, ferroelétricas e elétricas do material.

O forno não é meramente uma fonte de calor; é uma ferramenta para engenharia microestrutural. Sua capacidade de gerenciar taxas de aquecimento e tempos de permanência é a variável primária que determina se a cerâmica atinge alta densidade e uma constante piezoelétrica de até 603 pC/N.

O Papel da Precisão Térmica na Microestrutura

Alcançando Densificação Uniforme

A função primária do forno durante a fase final é criar um campo térmico estável e uniforme.

Nas cerâmicas xPYNT–(1-x)PINT, o aquecimento desigual leva a inconsistências estruturais. Um forno de alto desempenho garante que a energia térmica seja distribuída uniformemente, permitindo que o material se densifique uniformemente em todo o seu volume.

Eliminação de Porosidade

A porosidade é o inimigo do desempenho em eletrocerâmicas.

Através do gerenciamento preciso das taxas de aquecimento e dos tempos de imersão, o forno permite que o material expulse quase todos os poros internos. Isso resulta em um corpo cerâmico denso e sólido, essencial para aplicações de ponta.

Facilitando o Crescimento de Grãos

O controle de temperatura dita diretamente o movimento das fronteiras de grão.

Dentro da janela crítica de 1050 °C a 1200 °C, o forno permite que os grãos cresçam até seu tamanho ideal. Esse "crescimento completo de grãos" é necessário para estabelecer a conectividade exigida para um desempenho elétrico robusto.

Impacto nas Propriedades Funcionais

Maximizando a Constante Piezoelétrica

O resultado direto da sinterização adequada é um aumento drástico na constante de carga piezoelétrica ($d_{33}$).

Quando o forno elimina com sucesso a porosidade e otimiza a estrutura de grãos, as cerâmicas xPYNT–(1-x)PINT podem atingir um valor de $d_{33}$ de até 603 pC/N. Essa métrica representa a eficiência do material na conversão de estresse mecânico em carga elétrica.

Aprimorando as Capacidades Ferroelétricas

Uma microestrutura densa melhora o alinhamento dos dipolos elétricos.

Ao remover vazios que interrompem o campo elétrico, o forno garante que a cerâmica exiba um comportamento ferroelétrico superior. Isso se traduz em características de comutação e polarização mais confiáveis no dispositivo final.

Compreendendo os Compromissos

O Risco de Gradientes Térmicos

Se o forno falhar em manter um campo térmico uniforme, a cerâmica sofrerá de encolhimento diferencial.

Isso leva a empenamento ou rachaduras durante a fase de resfriamento. Mesmo que a peça sobreviva, a distribuição de estresse interna degradará sua resistência mecânica e consistência elétrica.

A Consequência de Imersão Inadequada

Reduzir o "tempo de permanência" para economizar energia ou tempo é uma armadilha comum.

Tempo de imersão insuficiente impede que o material atinja o equilíbrio termodinâmico. Isso deixa poros residuais presos dentro da cerâmica, que atuam como centros de dispersão para o campo elétrico e diminuem significativamente a saída piezoelétrica.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial das cerâmicas xPYNT–(1-x)PINT, alinhe a operação do seu forno com seus alvos de desempenho específicos.

- Se seu foco principal é a Saída Piezoelétrica Máxima: Priorize um perfil de forno que mantenha a temperatura estritamente dentro da faixa de 1050–1200 °C para impulsionar a constante $d_{33}$ em direção a 603 pC/N.

- Se seu foco principal é a Integridade Estrutural: Garanta que o forno ofereça uniformidade térmica excepcional para eliminar porosidade e prevenir estresses internos que levam a falhas mecânicas.

Em última análise, a qualidade do forno de sinterização define o teto para o desempenho do componente cerâmico final.

Tabela Resumo:

| Parâmetro de Sinterização | Impacto nas Cerâmicas xPYNT–(1-x)PINT | Resultado de Desempenho Resultante |

|---|---|---|

| Temperatura (1050–1200 °C) | Facilita o crescimento completo de grãos e a eliminação de poros | Maximiza a constante piezoelétrica (até 603 pC/N) |

| Uniformidade Térmica | Previne encolhimento diferencial e empenamento | Garante integridade estrutural e saída elétrica consistente |

| Tempo de Imersão | Permite que o material atinja o equilíbrio termodinâmico | Reduz a porosidade e aprimora as capacidades ferroelétricas |

| Controle da Taxa de Aquecimento | Gerencia a engenharia microestrutural | Previne estresse interno e falha mecânica |

Eleve Sua Pesquisa de Materiais com a KINTEK

Pronto para atingir uma constante piezoelétrica de 603 pC/N? Os fornos de sinterização de alto desempenho da KINTEK fornecem a precisão térmica e a uniformidade necessárias para a complexa engenharia microestrutural de eletrocerâmicas.

Apoiados por P&D especializada e fabricação de precisão, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender aos seus requisitos de sinterização exclusivos. Não deixe que os gradientes térmicos limitem o potencial do seu material — garanta a máxima densificação e propriedades funcionais superiores com a tecnologia KINTEK.

Atualize as capacidades do seu laboratório e entre em contato conosco hoje mesmo!

Guia Visual

Referências

- Novel high-<i>T</i>C piezo-/ferroelectric ceramics based on a medium-entropy morphotropic phase boundary design strategy. DOI: 10.1063/5.0244768

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o objetivo de utilizar um forno de bancada de alta temperatura com um processo de aquecimento em duas etapas para ligas?

- Como um forno mufla é usado em processos de tratamento térmico? Alcance Transformações Precisas de Materiais

- Qual é o propósito do processo de sinterização em forno mufla para substratos de óxido de manganês? Alcançar Resistência Industrial

- Qual é a função dos fornos de caixa de alta temperatura de laboratório no tratamento T6 de alumínio? Chave para a Resistência do Material

- Qual é a função de uma mufla de laboratório na preparação de nanofolhas de BiVO4? Otimize o desempenho do seu material

- Quais são os nomes alternativos para um forno mufla? Descubra equivalentes a fornos de câmara e tipo caixa

- O que é um forno mufla e quais são suas características gerais? Descubra o Aquecimento de Precisão para Laboratórios

- Quais funções um forno mufla de alta temperatura desempenha durante o processamento de precursores de cátodo?