No tratamento térmico, um forno mufla é usado para executar processos críticos como recozimento, endurecimento, têmpera e normalização. Ele faz isso aquecendo materiais, tipicamente metais e ligas, a temperaturas precisas em um ambiente altamente controlado. Este aquecimento direcionado altera fundamentalmente a estrutura interna do material para alcançar as propriedades desejadas, como aumento da dureza, melhor ductilidade ou maior resistência.

A característica definidora de um forno mufla não é apenas sua capacidade de atingir altas temperaturas, mas seu uso de uma câmara isolada—a "mufla"—para fornecer calor extremamente uniforme e controlado. Essa separação entre os elementos de aquecimento e o material é o que torna possíveis mudanças previsíveis e repetíveis nas propriedades de um material.

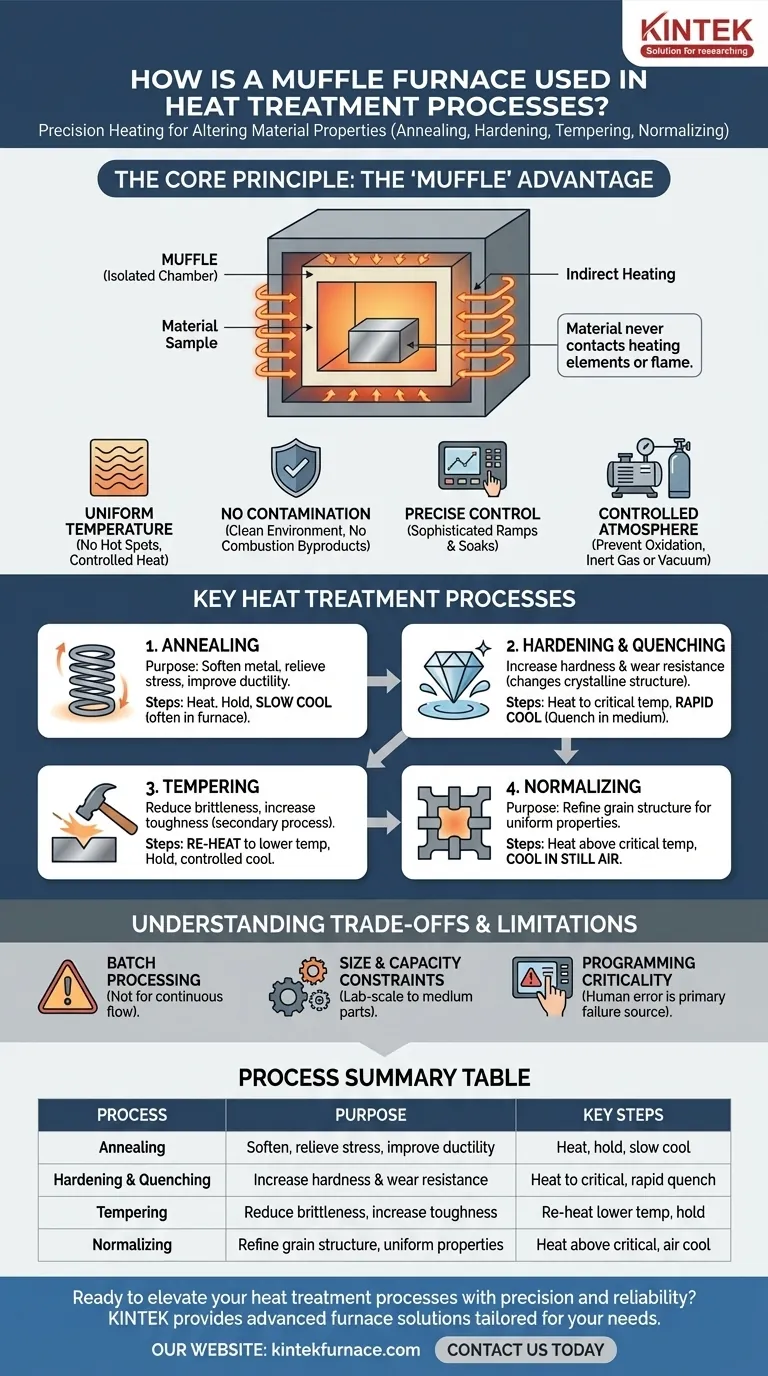

O Princípio Central: Por que uma 'Mufla' é Crítica

O termo "mufla" refere-se ao design do forno, que é central para sua função em aplicações de alta precisão. Compreender este princípio explica por que é uma escolha superior para tratamento térmico em relação a fornos mais simples.

O que é uma Mufla?

Uma mufla é uma câmara fechada, frequentemente feita de cerâmica, que contém o material sendo aquecido. Esta câmara é então aquecida pelo lado de fora por elementos de aquecimento.

O material dentro da mufla nunca entra em contato direto com a chama ou os elementos de aquecimento.

O Benefício do Aquecimento Indireto

Este método de aquecimento indireto garante uma temperatura excepcionalmente uniforme em toda a amostra. Não há "pontos quentes" que possam causar resultados inconsistentes.

Também evita a contaminação do material por subprodutos da combustão (em modelos a combustível) ou danos por radiação direta de elementos elétricos.

Alcançando Controle Preciso de Temperatura

Os fornos mufla modernos são equipados com controladores digitais sofisticados. Combinado com o ambiente de aquecimento uniforme, isso permite rampas e patamares de temperatura muito precisos e estáveis.

Este nível de controle é inegociável para o tratamento térmico, onde um desvio de até alguns graus pode arruinar o resultado.

Controlando a Atmosfera

Como a mufla é uma câmara selada, a atmosfera interna pode ser controlada. O ar pode ser evacuado para criar vácuo ou substituído por um gás inerte como argônio ou nitrogênio.

Isso evita oxidação e formação de crostas na superfície do material, o que é crucial para manter o acabamento superficial e a precisão dimensional.

Principais Processos de Tratamento Térmico em um Forno Mufla

A precisão de um forno mufla o torna ideal para os processos metalúrgicos mais comuns. Cada processo segue um perfil específico de aquecimento e resfriamento para produzir um resultado diferente.

Recozimento

O objetivo do recozimento é amolecer o metal, aliviar tensões internas e melhorar sua ductilidade (capacidade de ser deformado sem fraturar).

Isso envolve aquecer o material a uma temperatura específica, mantê-lo lá e depois resfriá-lo muito lentamente, frequentemente deixando-o dentro do forno enquanto ele esfria.

Endurecimento & Têmpera

O endurecimento aumenta a resistência do metal à deformação e ao desgaste. O material é aquecido a uma temperatura crítica para alterar sua estrutura cristalina.

Ele é então rapidamente resfriado, ou temperado, em um meio como água, óleo ou ar. Essa velocidade é o que fixa a estrutura dura e quebradiça.

Têmpera

Uma peça endurecida é frequentemente muito quebradiça para uso prático. A têmpera é um processo secundário usado para reduzir essa fragilidade e aumentar a tenacidade.

A peça endurecida é reaquecida a uma temperatura muito mais baixa e mantida por um tempo específico. Isso alivia cuidadosamente algumas das tensões internas do processo de endurecimento.

Normalização

A normalização é usada para refinar a estrutura de grãos de um metal, tornando suas propriedades mecânicas mais uniformes e previsíveis. Ela cria um estado de linha de base consistente antes de endurecimento ou usinagem adicionais.

O processo envolve aquecer o material acima de sua temperatura crítica e depois resfriá-lo em ar parado, o que é mais rápido que o recozimento, mas mais lento que a têmpera.

Entendendo as Compensações e Limitações

Embora poderoso, um forno mufla não é a solução para todos os cenários. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Processamento em Lotes vs. Fluxo Contínuo

Os fornos mufla são processadores em lotes. Você carrega uma peça ou um conjunto de peças, executa o ciclo e depois as descarrega.

Eles não são adequados para a fabricação contínua, estilo linha de montagem, onde as peças estão constantemente se movendo através de uma zona de aquecimento. Outros designs de forno, como fornos de túnel ou de correia, servem a esse propósito.

Restrições de Tamanho e Capacidade

A maioria dos fornos mufla é projetada para trabalhos em escala de laboratório ou para o tratamento de componentes de pequeno a médio porte.

Tratar peças industriais muito grandes ou pesadas requer fornos industriais massivos e construídos para esse fim, que podem ou não usar um design de mufla.

O Papel Crítico da Programação

A principal causa de falha no tratamento térmico é frequentemente o erro humano, não a falha do equipamento. Uma temperatura, tempo de retenção ou taxa de resfriamento incorretos produzirão as propriedades erradas do material.

O tratamento térmico bem-sucedido depende inteiramente da programação do perfil térmico correto para a liga específica e o resultado desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do processo de tratamento térmico é ditada inteiramente pelas propriedades finais que seu material precisa ter.

- Se seu foco principal é amolecer o metal e melhorar a ductilidade: O recozimento é o processo necessário, exigindo um resfriamento lento e controlado.

- Se seu foco principal é maximizar a dureza e a resistência ao desgaste: Você usará um ciclo de endurecimento e têmpera, que requer resfriamento rápido.

- Se seu foco principal é reduzir a fragilidade em uma peça endurecida: A têmpera é a etapa de acompanhamento necessária, usando temperaturas mais baixas e precisas.

- Se seu foco principal é refinar a estrutura de grãos para propriedades uniformes: A normalização fornece uma linha de base consistente para tratamento ou uso posterior.

Em última análise, o forno mufla serve como o instrumento preciso necessário para realizar de forma confiável essas transformações metalúrgicas.

Tabela Resumo:

| Processo | Propósito | Principais Etapas |

|---|---|---|

| Recozimento | Amolecer metal, aliviar tensões, melhorar a ductilidade | Aquecer a temperatura específica, manter, resfriar lentamente no forno |

| Endurecimento & Têmpera | Aumentar a dureza e a resistência ao desgaste | Aquecer a temperatura crítica, resfriar rapidamente (temperar) em meio |

| Têmpera | Reduzir a fragilidade, aumentar a tenacidade em peças endurecidas | Reaquecer a temperatura mais baixa, manter por tempo específico |

| Normalização | Refinar a estrutura de grãos para propriedades uniformes | Aquecer acima da temperatura crítica, resfriar em ar parado |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e aplicações industriais. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato hoje para discutir como nossos fornos podem aprimorar as propriedades e a eficiência de seus materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica