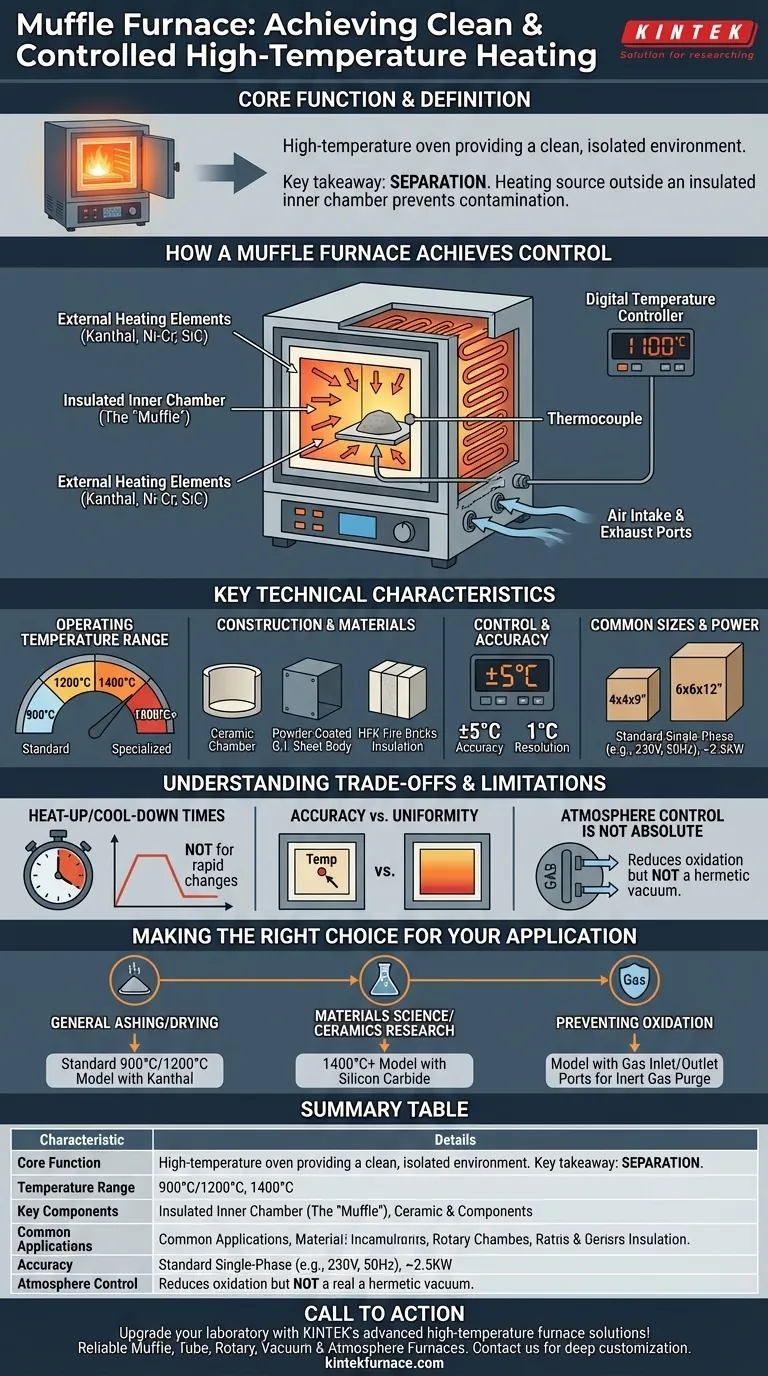

Em sua essência, um forno mufla é um forno de alta temperatura que proporciona um ambiente de aquecimento excepcionalmente limpo e controlado. Ao contrário de um forno simples, onde uma substância pode ser exposta a chamas ou subprodutos de combustão, um forno mufla usa uma câmara externa isolada—a "mufla"—para isolar o material dos elementos de aquecimento. Este design é essencial para processos laboratoriais e industriais, como incineração (ashing), tratamento térmico de metais ou análise química, onde a contaminação da amostra comprometeria os resultados.

A principal conclusão é que o valor de um forno mufla vem da separação. Ao colocar a fonte de calor fora de uma câmara interna isolada, garante-se que o material interno seja aquecido uniformemente e sem contaminação pelos próprios elementos.

Como um Forno Mufla Alcança um Ambiente Controlado

A característica definidora de um forno mufla é seu design, que é projetado para precisão térmica e pureza. Vários componentes trabalham juntos para conseguir isso.

A Câmara Interna Isolada (A "Mufla")

O coração do forno é a câmara interna, que forma uma barreira entre a amostra e a fonte de calor. Esta câmara é tipicamente construída com cerâmica de alta qualidade, quimicamente inerte, ou materiais de quartzo que podem suportar temperaturas extremas sem se degradar ou reagir com a amostra.

Elementos de Aquecimento Externos

Os elementos de aquecimento são estrategicamente colocados ao redor do lado de fora da câmara da mufla. Este arranjo evita qualquer contato direto ou contaminação entre os elementos e o conteúdo do forno. Materiais comuns para elementos de aquecimento incluem fio Kanthal, níquel-cromo ou, para temperaturas muito altas, hastes de carbeto de silício.

Circuito de Controle de Temperatura de Precisão

Um forno mufla opera em um sistema de controle de malha fechada. Um sensor, tipicamente um termopar (como tipo J ou tipo K), mede constantemente a temperatura dentro da câmara. Essa leitura é enviada para um controlador de temperatura digital, que a compara com o ponto de ajuste desejado e ajusta a energia fornecida aos elementos de aquecimento para manter uma temperatura estável.

Gerenciamento da Atmosfera Interna

Muitos fornos mufla incluem portas de entrada e saída de ar. Estas permitem que um operador introduza gases específicos (como nitrogênio ou argônio) para criar uma atmosfera inerte ou para ventilar com segurança os fumos produzidos durante um processo.

Principais Características Técnicas

Embora os designs variem, a maioria dos fornos mufla de grau laboratorial compartilha um conjunto comum de especificações técnicas que definem seu desempenho.

Faixa de Temperatura de Operação

Os modelos padrão de bancada geralmente operam em temperaturas máximas de 900°C, 1200°C ou 1400°C. Modelos industriais mais especializados podem atingir 1800°C ou mais, dependendo dos elementos de aquecimento e isolamento utilizados.

Construção e Materiais

A construção do forno impacta diretamente sua durabilidade e desempenho. Uma unidade típica apresenta uma câmara interna feita de cerâmica de alta qualidade, um corpo feito de chapa de ferro galvanizado com revestimento em pó (G.I.) e isolamento pesado, muitas vezes utilizando tijolos refratários HFK na porta.

Controle e Precisão

Fornos modernos usam um controlador digital com display de LED. Uma classificação de precisão padrão é de ±5°C, com uma resolução (o menor incremento de temperatura) de 1°C. Este nível de precisão é adequado para a maioria das aplicações laboratoriais.

Tamanhos e Potência Comuns

Modelos de bancada vêm em vários tamanhos de câmara, como 4x4x9 polegadas ou 6x6x12 polegadas. Eles são tipicamente projetados para operar com energia monofásica padrão (por exemplo, 230V, 50Hz) e podem consumir cerca de 2,5KW.

Compreendendo as Compensações e Limitações

Um forno mufla é uma ferramenta poderosa, mas é importante entender suas limitações práticas para garantir que seja usado corretamente.

Tempos de Aquecimento e Resfriamento

O isolamento cerâmico pesado necessário para atingir e manter altas temperaturas também retém o calor de forma muito eficaz. Consequentemente, os fornos mufla têm longos ciclos de aquecimento e resfriamento. Eles não são projetados para mudanças rápidas de temperatura.

Precisão da Temperatura vs. Uniformidade

Precisão (±5°C) refere-se à proximidade da temperatura no termopar com o ponto de ajuste. Uniformidade refere-se à consistência da temperatura em toda a câmara, que pode variar. Para processos altamente sensíveis, entender o gradiente de temperatura dentro da câmara é fundamental.

O Controle de Atmosfera Não é Absoluto

Embora as portas de gás permitam a modificação da atmosfera, um forno mufla padrão não é uma câmara de vácuo hermeticamente selada. Ele pode reduzir a oxidação, mas pode não ser adequado para aplicações que exigem um ambiente verdadeiramente livre de oxigênio, o que requer um forno a vácuo especializado.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto depende inteiramente dos requisitos específicos do seu processo.

- Se seu foco principal for incineração geral, secagem ou tratamento térmico básico: Um modelo padrão de 900°C ou 1200°C com elementos de aquecimento Kanthal é uma escolha confiável e econômica.

- Se seu foco principal for ciência de materiais ou pesquisa em cerâmica: Você precisará de um modelo classificado para 1400°C ou superior, provavelmente equipado com elementos de aquecimento de carbeto de silício mais robustos.

- Se seu foco principal for prevenir a oxidação de uma amostra: Escolha um modelo com portas de entrada e saída de gás bem projetadas para purga com um gás inerte.

Compreender esses princípios básicos garante que você selecione uma ferramenta que corresponda precisamente às suas necessidades técnicas.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Função Principal | Proporciona aquecimento limpo e controlado em alta temperatura com isolamento dos elementos de aquecimento |

| Faixa de Temperatura | Até 1400°C para modelos padrão, mais alto para unidades especializadas |

| Componentes Chave | Câmara interna isolada (mufla), elementos de aquecimento externos, controlador de temperatura digital |

| Aplicações Comuns | Incineração (ashing), tratamento térmico de metais, análise química, pesquisa de materiais |

| Precisão | Tipicamente ±5°C com resolução de 1°C |

| Controle de Atmosfera | Inclui portas de entrada/saída de ar para introdução de gás, mas não é totalmente selado |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD confiáveis. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para aquecimento uniforme e livre de contaminação. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Por que um forno mufla é usado para determinar o teor de cinzas do biochar? Domine a Análise de Pureza do seu Material

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral