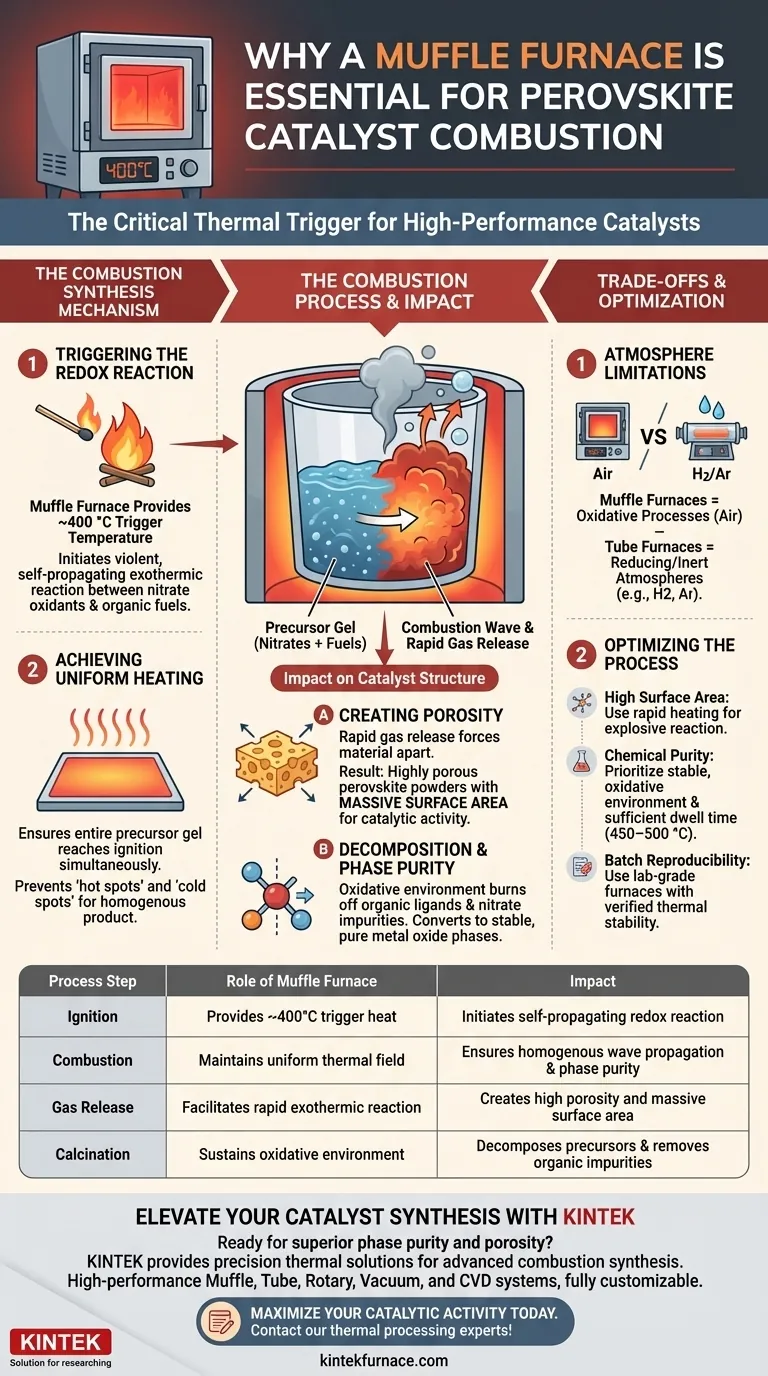

Um forno mufla serve como o gatilho térmico crítico na preparação de catalisadores de perovskita, especificamente durante a etapa de combustão. Ele fornece um ambiente de alta temperatura uniforme e estritamente controlado — tipicamente em torno de 400 °C — que é necessário para iniciar uma reação de combustão auto-propagante. Esse aquecimento preciso garante que o gel precursor passe por uma reação redox rápida, convertendo uma mistura líquida ou em gel em uma estrutura catalítica sólida.

A Ideia Central O forno mufla não é apenas um dispositivo de aquecimento; ele funciona como um reator que sustenta uma "onda de combustão" entre oxidantes de nitrato e combustíveis orgânicos. Essa reação rápida libera instantaneamente gases, criando a alta porosidade e a vasta área superficial que definem um catalisador de perovskita de alta qualidade.

A Mecânica da Síntese por Combustão

Desencadeando a Reação Redox

O papel principal do forno mufla é elevar o gel precursor ao seu ponto de ignição, geralmente perto de 400 °C.

Nessa temperatura, o forno desencadeia uma reação violenta e auto-propagante entre os oxidantes de nitrato e os combustíveis orgânicos na mistura. Essa reação é exotérmica, o que significa que gera seu próprio calor uma vez iniciada, mas requer o calor ambiente confiável do forno para iniciar efetivamente.

Alcançando Aquecimento Uniforme

O sucesso na síntese por combustão depende de toda a amostra atingir a temperatura de ignição simultaneamente ou em uma onda controlada.

O forno mufla é projetado para aquecimento uniforme, o que evita "pontos quentes" ou "pontos frios" localizados no gel precursor. A uniformidade garante que a onda de combustão se propague uniformemente pelo material, levando a um produto final homogêneo em vez de uma mistura de gel não reagido e cinzas queimadas.

Impacto na Estrutura do Catalisador

Criando Porosidade Através da Liberação de Gases

A eficácia de um catalisador de perovskita é frequentemente determinada por sua área superficial.

A reação redox rápida e intensa facilitada pelo forno mufla causa uma liberação súbita de gases. Essa expansão de gás força o material a se separar à medida que se solidifica, resultando em pós de perovskita altamente porosos com uma grande área superficial, o que é essencial para a atividade catalítica.

Decomposição e Pureza de Fase

Além da estrutura física, o forno garante a pureza química.

O ambiente oxidativo (ar) dentro do forno facilita a decomposição completa dos precursores de sal metálico. Ele queima efetivamente ligantes orgânicos e impurezas de nitrato, convertendo a mistura em fases de óxido metálico estáveis e estabelecendo a estrutura esquelética preliminar do catalisador.

Compreendendo as Compensações

Limitações de Atmosfera

Embora os fornos mufla se destaquem em processos oxidativos como combustão e calcinação, eles têm limitações em relação ao controle da atmosfera.

Se o seu processo requer uma atmosfera redutora (por exemplo, introduzindo Hidrogênio ou Argônio para remover grupos de oxigênio), um forno tubular é a escolha superior. Fornos mufla geralmente operam com ar ambiente, tornando-os inadequados para etapas que exigem exclusão rigorosa de oxigênio ou redução por hidrogênio.

Desafios de Consistência de Lote

Em ambientes de laboratório, os fornos mufla oferecem excelente estabilidade de campo térmico, garantindo consistência entre lotes pequenos.

No entanto, ao escalar para fornos mufla industriais maiores, manter o mesmo grau de uniformidade pode ser desafiador. Sem gerenciamento preciso, gradientes de temperatura podem se desenvolver, potencialmente levando a inconsistências na composição de fase do catalisador em volumes de produção maiores.

Otimizando o Processo de Preparação

Para garantir os melhores resultados durante a etapa de combustão, alinhe o uso de seu equipamento com seus objetivos de material específicos:

- Se o seu foco principal é alta área superficial: Certifique-se de que o forno esteja pré-aquecido ou seja capaz de taxas de aquecimento rápidas para desencadear uma reação explosiva e liberadora de gases, em vez de uma decomposição lenta.

- Se o seu foco principal é pureza química: Priorize um ambiente oxidativo estável com tempo de permanência suficiente (cerca de 450–500 °C) para queimar completamente os resíduos orgânicos e as impurezas de nitrato.

- Se o seu foco principal é reprodutibilidade de lote: Use um forno mufla de grau laboratorial com estabilidade de campo térmico verificada para minimizar variáveis entre as execuções experimentais.

Ao controlar o ambiente térmico com precisão, você transforma uma simples mistura química em uma arquitetura catalítica sofisticada e de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Papel do Forno Mufla | Impacto no Catalisador de Perovskita |

|---|---|---|

| Ignição | Fornece calor de gatilho de ~400°C | Inicia reação redox auto-propagante |

| Combustão | Mantém campo térmico uniforme | Garante propagação de onda homogênea e pureza de fase |

| Liberação de Gases | Facilita reação exotérmica rápida | Cria alta porosidade e vasta área superficial |

| Calcinação | Sustenta ambiente oxidativo | Decompõe precursores e remove impurezas orgânicas |

Eleve Sua Síntese de Catalisadores com a KINTEK

Pronto para alcançar pureza de fase e porosidade superiores em seus materiais de perovskita? A KINTEK fornece as soluções térmicas de precisão necessárias para a síntese avançada por combustão. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais.

Maximize sua atividade catalítica hoje. Entre em contato com nossos especialistas em processamento térmico para encontrar sua solução de forno perfeita!

Guia Visual

Referências

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais opções estão disponíveis para personalização de Fornos de Caixa? Adapte seu Processamento Térmico para Eficiência Máxima

- Qual é a função de um Forno Mufla na síntese de PTI/LiCl? Obtenha Poli(triazina imida) de Alta Cristalinidade

- Qual é a função principal de um forno mufla de alta temperatura para precursores de dióxido de cério? Dicas de Calcinação por Especialistas

- Por que um forno mufla industrial é necessário para o pré-aquecimento de ligas Fe-C-B-Cr-W? Garanta a Integridade Estrutural

- Quais condições de processo um forno mufla deve satisfazer para a oxidação de CoNiCrAlY? Garanta Estabilidade Precisa em Alta Temperatura

- Quais são os principais mecanismos de transferência de calor em um forno de caixa? Domine a Radiação e a Convecção para um Aquecimento Otimizado

- Quais materiais são usados no forno mufla? Um guia para componentes críticos e desempenho

- Como um forno de resistência tipo caixa ou forno mufla é utilizado no processamento de gel BCZT? Guia de Especialista em Síntese de Pós