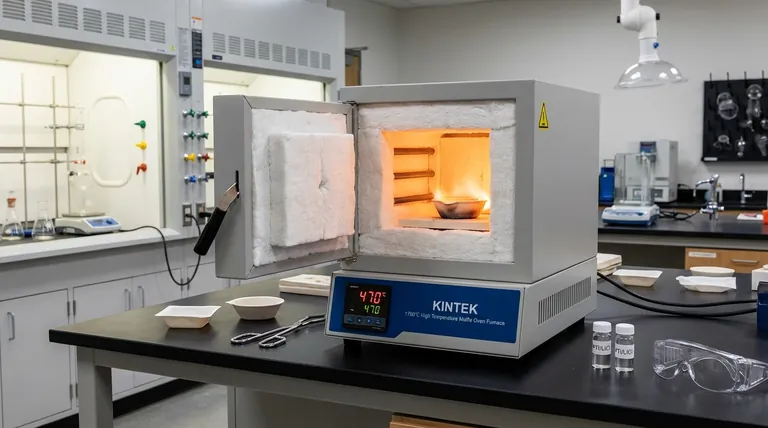

A função de um Forno Mufla na síntese de poli(triazina imida) (PTI/LiCl) é atuar como um reator térmico de precisão. Ele gera o ambiente estável de alta temperatura — especificamente em torno de 470 °C — necessário para fundir cloreto de lítio e cloreto de potássio, permitindo a reação completa da melamina em uma estrutura cristalina de carbono-nitrogênio.

Ao controlar rigorosamente as rampas de aquecimento e resfriamento, o Forno Mufla transforma uma reação química volátil em um processo de cristalização controlado. Ele gerencia a interação entre o meio de sal fundido e o gás amônia gerado durante a síntese para garantir a produção de materiais de nitreto de carbono cristalino de alta qualidade.

O Mecanismo de Síntese por Sal Fundido

Estabelecendo o Meio de Reação

A função principal do forno é atingir e manter o ponto de fusão da mistura de sais.

A aproximadamente 470 °C, a mistura de cloreto de lítio (LiCl) e cloreto de potássio (KCl) transita para o estado fundido. Este banho de sal líquido atua como solvente, permitindo que as moléculas de melamina se dissolvam e reajam de forma mais uniforme do que em uma reação em estado sólido.

Facilitando a Formação da Estrutura

Uma vez que os sais estão fundidos, o Forno Mufla fornece a energia térmica consistente necessária para a polimerização.

A melamina reage dentro deste meio líquido para formar a estrutura de poli(triazina imida). A estabilidade da temperatura do forno é crítica aqui para evitar reações parciais ou a degradação do polímero em formação.

Controlando as Propriedades do Material

Garantindo Alta Cristalinidade

A qualidade do PTI/LiCl é definida por sua estrutura cristalina, que é diretamente ditada pela programação do forno.

O Forno Mufla utiliza programas precisos de aquecimento e resfriamento para controlar a taxa de cristalização. Um perfil térmico controlado permite que a estrutura de carbono-nitrogênio se ordene sistematicamente, resultando em alta cristalinidade em vez de um sólido amorfo.

Aproveitando a Evolução de Gases

Durante a reação, gás amônia é gerado como subproduto da polimerização da melamina.

O Forno Mufla facilita este processo mantendo o ambiente onde essa evolução de gás auxilia na formação da estrutura. Sob a pressão e temperatura controladas dentro do forno, a amônia atua como um guia estrutural antes de ser liberada.

Variáveis Críticas do Processo

A Necessidade de Controle de Programa

A diferença entre um semicondutor de alta qualidade e um pó inútil muitas vezes reside na fase de resfriamento.

Se o forno resfriar muito rapidamente, os sais fundidos solidificam antes que a estrutura de PTI possa cristalizar completamente. A capacidade do Forno Mufla de executar um resfriamento lento e programado é essencial para "congelar" a estrutura desejada no lugar.

Estabilidade a 470 °C

Flutuações de temperatura no pico da reação podem introduzir defeitos.

O Forno Mufla deve manter a temperatura alvo de 470 °C com variação mínima. Desvios podem levar à fusão incompleta dos sais ou à integração inconsistente dos íons de lítio na estrutura de PTI.

Otimizando Seu Protocolo de Síntese

Para maximizar a qualidade da sua síntese de PTI/LiCl, ajuste os parâmetros do seu forno com base em seus requisitos específicos:

- Se o seu foco principal é a Perfeição Estrutural: Priorize o programa de resfriamento, garantindo uma rampa de descida lenta para maximizar a ordenação da estrutura de carbono-nitrogênio.

- Se o seu foco principal é a Completude da Reação: Certifique-se de que o tempo de permanência a 470 °C seja suficiente para que os sais de LiCl/KCl derretam completamente e a melamina reaja completamente.

O Forno Mufla não é apenas um aquecedor; é o instrumento que orquestra a delicada transição de fase de precursores brutos para materiais cristalinos avançados.

Tabela Resumo:

| Fase do Processo | Função do Forno | Impacto na Qualidade do PTI/LiCl |

|---|---|---|

| Fusão de Sais | Permanência precisa a 470 °C | Garante solvente líquido uniforme para dissolução de precursores |

| Polimerização | Estabilidade térmica consistente | Facilita a reação da melamina na estrutura C-N |

| Cristalização | Resfriamento lento programado | Maximiza a ordenação estrutural e a perfeição da estrutura |

| Gerenciamento de Gases | Ambiente controlado | Estabiliza a formação da estrutura durante a evolução de amônia |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre um pó amorfo e um semicondutor de alto desempenho. A KINTEK fornece soluções térmicas avançadas e personalizáveis — incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD — projetados para atender às rigorosas demandas de reações por sal fundido e formação de estruturas cristalinas.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura oferecem a estabilidade e o controle programável necessários para seus protocolos de laboratório mais sensíveis.

Pronto para otimizar seus resultados de síntese? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de pesquisa exclusivas e descobrir como nosso equipamento pode transformar a qualidade do seu material.

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores