Em sua essência, um forno mufla é uma montagem de materiais especializados, cada um escolhido para um papel distinto na geração, contenção e controle de temperaturas extremas. Os materiais primários são cerâmicas avançadas para a câmara interna, ligas metálicas de alta resistência para os elementos de aquecimento, isolamento de fibra densa e uma carcaça externa de aço estrutural.

Um forno mufla não é uma entidade única, mas um sistema de materiais cuidadosamente selecionados. O material da câmara interna dita a compatibilidade química e a pureza, os elementos de aquecimento definem a temperatura máxima e o isolamento determina a eficiência e a segurança.

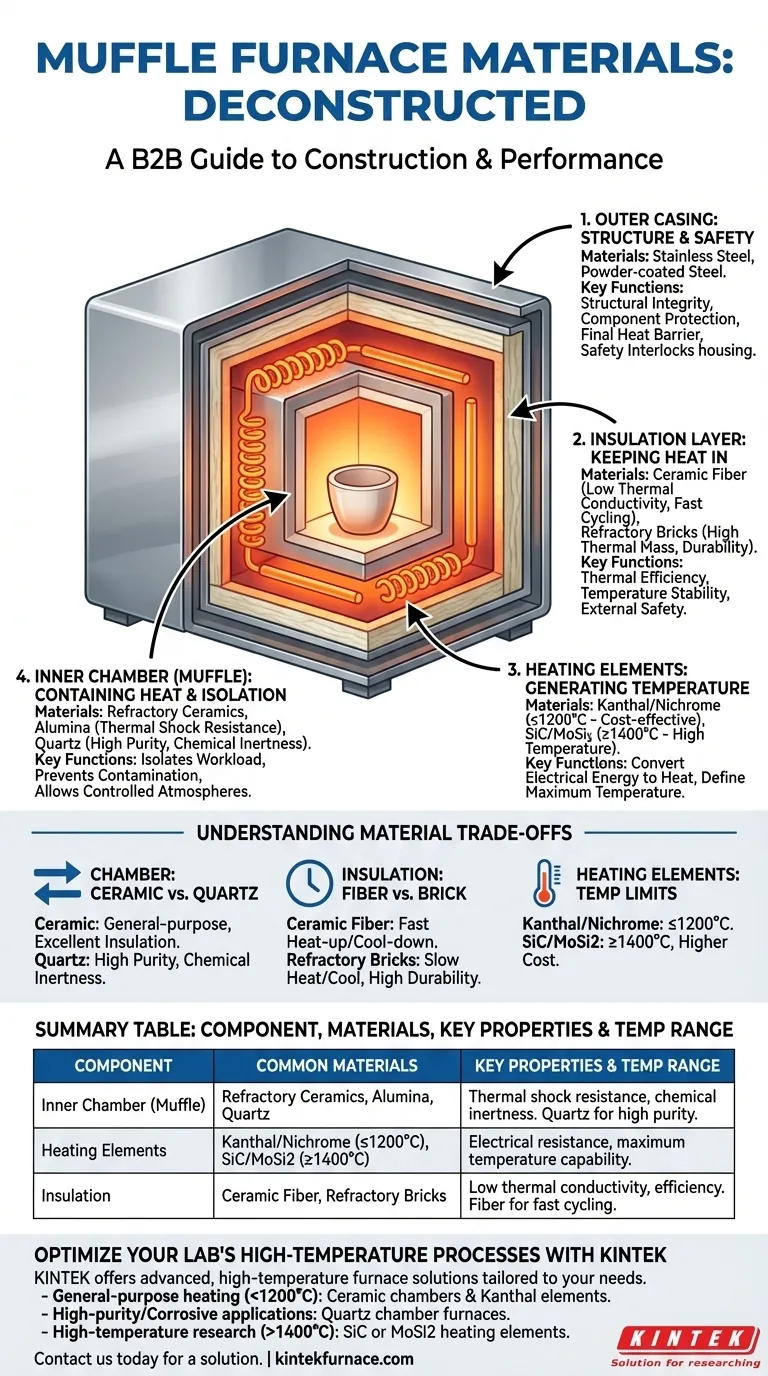

Desconstruindo o Forno: Uma Análise Material por Material

Entender um forno mufla é entender suas partes constituintes e os materiais que possibilitam sua função. Cada componente resolve um problema específico de física relacionado ao calor.

A Câmara Interna (Mufla): Contendo o Calor

A mufla é o coração do forno — uma câmara selada que isola a carga de trabalho dos elementos de aquecimento. Esse isolamento evita contaminação e permite atmosferas controladas.

Materiais como cerâmicas refratárias, alumina e fibra de mulita policristalina são os mais comuns. Eles são escolhidos por sua excepcional resistência ao choque térmico e estabilidade química em altas temperaturas.

Para aplicações que exigem alta pureza ou resistência à corrosão química, pode ser usada uma câmara de quartzo.

Os Elementos de Aquecimento: Gerando a Temperatura

Os elementos de aquecimento são essencialmente fios ou hastes que convertem energia elétrica em calor através de alta resistência elétrica.

Os materiais comuns incluem Kanthal (uma liga de ferro-cromo-alumínio) e Nichrome (uma liga de níquel-cromo). Estes são econômicos e confiáveis para temperaturas tipicamente de até 1200°C.

Para temperaturas mais altas, são necessários materiais mais avançados, como Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2), que podem operar bem acima de 1500°C.

A Camada de Isolamento: Mantendo o Calor Dentro

O isolamento eficaz é fundamental para a eficiência térmica, estabilidade da temperatura e segurança externa. Sem ele, o forno consumiria enormes quantidades de energia e seria perigoso ao toque.

O isolamento mais comum é a fibra cerâmica leve (como lã mineral), que possui condutividade térmica muito baixa. Em alguns modelos pesados ou mais antigos, são usados tijolos refratários densos por sua durabilidade e massa térmica.

A Carcaça Externa: Fornecendo Estrutura e Segurança

A carcaça externa fornece integridade estrutural, protege os delicados componentes internos e atua como a barreira final para o calor.

Esta carcaça é quase sempre feita de aço inoxidável ou aço com revestimento em pó. Ela abriga os controles, a fiação e os dispositivos de segurança, como um interruptor de porta que corta a energia dos elementos de aquecimento quando aberta.

Entendendo os Compromissos: Como a Escolha do Material Define o Desempenho

A seleção desses materiais é uma série de compromissos de engenharia deliberados. Os materiais em um forno definem diretamente suas capacidades, limitações e custo.

Material da Câmara: Cerâmica vs. Quartzo

Uma mufla de cerâmica padrão é perfeita para aplicações de propósito geral, como incineração, tratamento térmico de metais ou queima de cerâmicas. Oferece excelente isolamento e durabilidade.

Uma mufla de quartzo é especificada para processos onde a inércia química e a pureza são primordiais, como em pesquisa de semicondutores ou ao trabalhar com substâncias altamente corrosivas.

Isolamento: Fibra vs. Tijolo

O isolamento de fibra cerâmica permite tempos de aquecimento e resfriamento mais rápidos devido à sua baixa massa térmica. Isso o torna ideal para laboratórios onde os ciclos são executados frequentemente ao longo do dia.

Os tijolos refratários têm alta massa térmica, o que significa que aquecem e esfriam muito lentamente. Embora menos comuns em fornos de laboratório modernos, sua durabilidade os torna adequados para ambientes industriais rigorosos com operação contínua.

Elementos de Aquecimento e Limites de Temperatura

A escolha do elemento de aquecimento é o principal fator que determina a temperatura máxima de operação do forno.

Os elementos Kanthal e Nichrome são os cavalos de batalha para aplicações abaixo de 1200°C. Exceder seus limites causa degradação rápida e falha.

Os elementos SiC e MoSi2 são necessários para metalurgia de alta temperatura, desenvolvimento de vidro e pesquisa de cerâmicas avançadas, mas aumentam significativamente o custo e a complexidade do forno.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno começa com uma compreensão clara dos requisitos do seu processo. Os materiais de construção não são uma reflexão tardia; eles são a característica definidora.

- Se seu foco principal é tratamento térmico de propósito geral ou incineração (abaixo de 1200°C): Um forno com mufla de cerâmica padrão e elementos Kanthal ou Nichrome é a escolha mais prática e econômica.

- Se seu foco principal é processamento de alta pureza ou trabalho com materiais corrosivos: Você deve especificar um forno com câmara de quartzo para garantir a integridade do processo.

- Se seu foco principal é atingir temperaturas muito altas (acima de 1400°C): Sua única opção é um forno equipado com elementos de aquecimento especializados de Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2).

Ao alinhar os materiais do forno com seu objetivo, você garante uma operação confiável, eficiente e segura.

Tabela de Resumo:

| Componente | Materiais Comuns | Propriedades Chave e Faixa de Temperatura |

|---|---|---|

| Câmara Interna (Mufla) | Cerâmicas Refratárias, Alumina, Quartzo | Resistência ao choque térmico, inércia química. Quartzo para alta pureza. |

| Elementos de Aquecimento | Kanthal/Nichrome (≤1200°C), SiC/MoSi2 (≥1400°C) | Resistência elétrica, capacidade de temperatura máxima. |

| Isolamento | Fibra Cerâmica, Tijolos Refratários | Baixa condutividade térmica, eficiência. Fibra para ciclos rápidos. |

Otimize os Processos de Alta Temperatura do Seu Laboratório com a KINTEK

Selecionar o forno mufla correto é fundamental para os resultados de sua pesquisa ou produção. Os materiais de construção determinam diretamente as capacidades de temperatura, a compatibilidade química e a confiabilidade a longo prazo.

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda.

Deixe-nos ajudá-lo a fazer a escolha certa:

- Aquecimento de propósito geral (<1200°C): Oferecemos fornos robustos com câmaras de cerâmica e elementos Kanthal.

- Aplicações de alta pureza/corrosivas: Nossos fornos com câmara de quartzo garantem a integridade do processo.

- Pesquisa de alta temperatura (>1400°C): Fornecemos fornos equipados com elementos de aquecimento especializados em SiC ou MoSi2.

Entre em contato conosco hoje para discutir seus requisitos específicos e receber uma solução que garanta um processamento térmico eficiente, seguro e preciso.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar