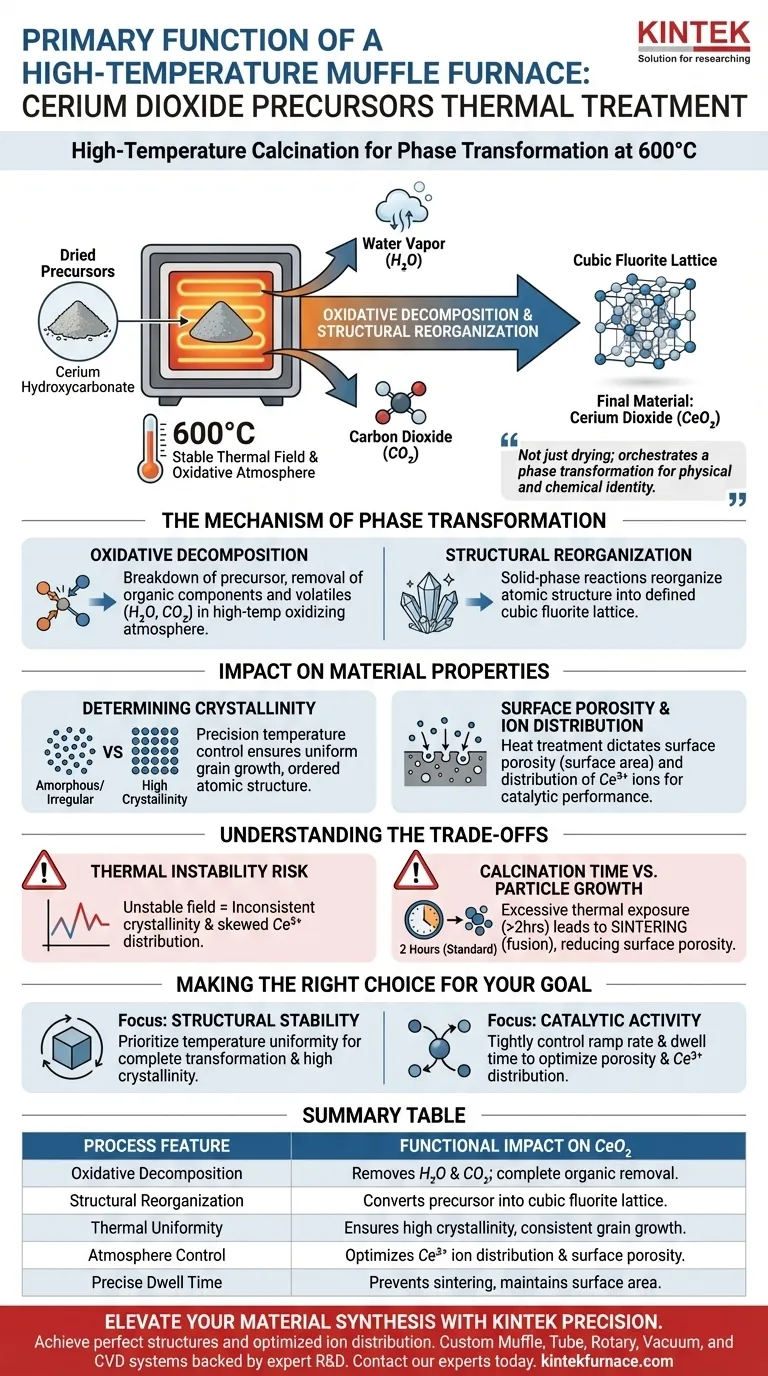

A função principal de um forno mufla de alta temperatura nesta fase é executar a calcinação em alta temperatura, tipicamente a 600°C, para converter os precursores secos no material final. Especificamente, o forno fornece um campo térmico estável que impulsiona a decomposição oxidativa do hidrocarbonato de cério. Isso libera subprodutos voláteis — especificamente vapor d'água e dióxido de carbono — para transformar o pó intermediário em dióxido de cério ($CeO_2$).

O forno mufla não apenas seca o material; ele orquestra uma transformação de fase. Ele fornece o controle térmico preciso necessário para reorganizar a estrutura atômica do precursor em uma rede cúbica de fluorita estável, determinando a identidade física e química final do material.

O Mecanismo de Transformação de Fase

Decomposição Oxidativa

A operação central realizada pelo forno é a decomposição dos precursores de hidrocarbonato de cério.

Ao manter uma atmosfera oxidante de alta temperatura (ar), o forno garante a remoção completa de componentes orgânicos e impurezas voláteis. À medida que o material aquece, ele age quimicamente para liberar vapor d'água ($H_2O$) e dióxido de carbono ($CO_2$).

Reorganização Estrutural

Uma vez que os componentes voláteis são expelidos, o sólido restante passa por uma mudança estrutural significativa.

A energia térmica fornecida pelo forno mufla facilita reações em fase sólida. Isso reorganiza o material de um estado precursor para uma estrutura cúbica de fluorita definida. Esta rede cristalina específica é a característica definidora do dióxido de cério estável e de alta qualidade.

Impacto nas Propriedades do Material

Determinando a Cristalinidade

A precisão do controle de temperatura do forno é o fator mais importante em relação à integridade estrutural do produto.

Um campo térmico estável garante um crescimento uniforme dos grãos. Isso leva a uma alta cristalinidade, o que significa que a estrutura atômica é ordenada e consistente em todo o pó, em vez de amorfa ou irregular.

Porosidade Superficial e Distribuição de Íons

Os parâmetros do forno ditam diretamente as características da superfície do produto final de $CeO_2$.

O protocolo de tratamento térmico estabelece a porosidade superficial, que é crucial para aplicações que exigem alta área superficial. Além disso, ele controla a distribuição dos íons $Ce^{3+}$. A presença e o arranjo desses íons são frequentemente a chave para o desempenho catalítico e a capacidade de armazenamento de oxigênio do material.

Compreendendo os Compromissos

O Risco de Instabilidade Térmica

Embora o forno mufla seja essencial para a síntese, sua eficácia depende inteiramente da precisão térmica.

Se o campo térmico dentro do forno for instável ou flutuar, isso resultará em cristalinidade inconsistente. Mais criticamente, temperaturas imprecisas podem distorcer a distribuição de íons $Ce^{3+}$, tornando o material menos eficaz para sua aplicação pretendida.

Tempo de Calcinação vs. Crescimento de Partículas

Existe um delicado equilíbrio entre garantir a decomposição completa e prevenir o crescimento excessivo de partículas.

Protocolos padrão geralmente exigem uma duração de 2 horas a 600°C. Exceder essa exposição térmica pode levar à sinterização, onde as partículas se fundem, reduzindo a porosidade superficial desejável que o forno deveria criar.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu dióxido de cério, alinhe seus protocolos de forno com os requisitos específicos do seu objetivo final:

- Se o seu foco principal é Estabilidade Estrutural: Priorize a uniformidade da temperatura para garantir uma transformação completa na fase de fluorita cúbica com alta cristalinidade.

- Se o seu foco principal é Atividade Catalítica: Controle rigorosamente a taxa de aquecimento e o tempo de permanência para otimizar a porosidade superficial e maximizar a distribuição específica de íons $Ce^{3+}$.

O forno mufla é a ferramenta que une a lacuna entre uma mistura química bruta e um material funcional projetado.

Tabela Resumo:

| Característica do Processo | Impacto Funcional no Dióxido de Cério ($CeO_2$) |

|---|---|

| Decomposição Oxidativa | Remove $H_2O$ e $CO_2$; garante a remoção completa de componentes orgânicos. |

| Reorganização Estrutural | Converte o precursor em uma rede cristalina de fluorita cúbica estável. |

| Uniformidade Térmica | Garante alta cristalinidade e crescimento consistente de grãos em todo o material. |

| Controle de Atmosfera | Otimiza a distribuição de íons $Ce^{3+}$ e a porosidade superficial crítica. |

| Tempo de Permanência Preciso | Previne a sinterização de partículas para manter alta área superficial catalítica. |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Alcance a estrutura cúbica de fluorita perfeita e a distribuição otimizada de $Ce^{3+}$ para sua pesquisa de dióxido de cério. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades específicas de calcinação e tratamento térmico. Não deixe a instabilidade térmica comprometer sua cristalinidade — aproveite nossa tecnologia avançada de aquecimento para garantir um crescimento uniforme dos grãos sempre.

Pronto para otimizar os processos de alta temperatura do seu laboratório? Entre em contato com nossos especialistas em fornos hoje mesmo para encontrar a solução térmica ideal para seus requisitos exclusivos.

Guia Visual

Referências

- Xingzi Wang, Juanyu Yang. Controlled Synthesis of Triangular Submicron-Sized CeO2 and Its Polishing Performance. DOI: 10.3390/ma17092001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a característica distintiva de um forno mufla? Obtenha Aquecimento Puro e Uniforme para o Seu Laboratório

- Qual é o propósito de usar um forno de caixa de alta precisão para latão de média entropia? Dominando o Controle Microestrutural

- Quais fatores devem ser considerados ao escolher um forno mufla? Selecione o Ajuste Perfeito para o Seu Laboratório

- Que precauções de temperatura devem ser observadas ao usar um forno mufla? Garanta Segurança e Longevidade em Seu Laboratório

- Qual é o propósito da carbonização a 300°C em um forno mufla para aerogéis de carbono? Melhorar a Separação Óleo-Água

- Como um forno de caixa de alta temperatura de laboratório auxilia na avaliação da resistência ao fogo do concreto? | KINTEK

- Qual é o principal propósito de um forno mufla? Atingir Aquecimento de Alta Temperatura Livre de Contaminação

- Quais são os diferentes métodos de aquecimento utilizados em fornos mufla e estufas de secagem? Escolha a Ferramenta Certa para o Seu Laboratório