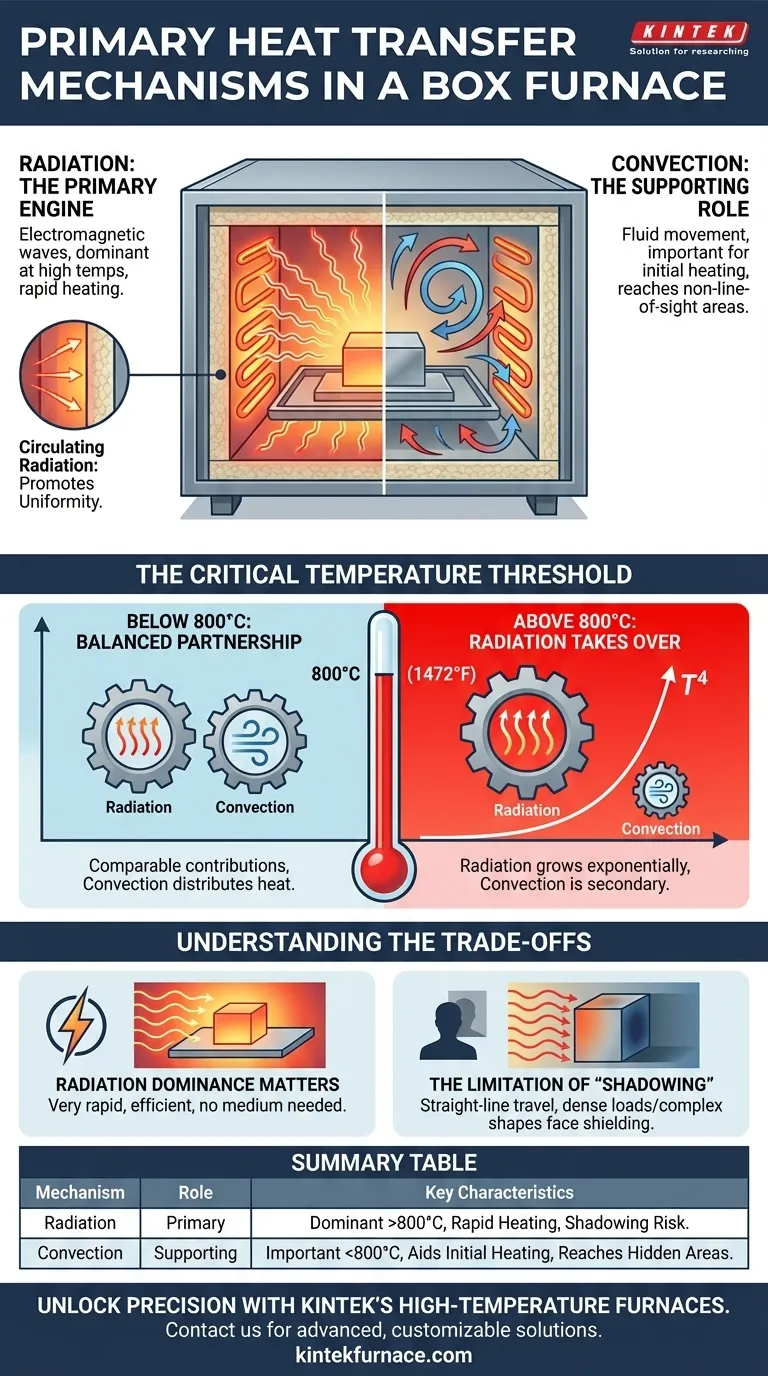

Em um forno de caixa, os principais mecanismos de transferência de calor são a radiação e a convecção. Embora ambos estejam sempre presentes, sua importância muda drasticamente com a temperatura. Nas altas temperaturas típicas desses fornos, a radiação é o modo de transferência de calor dominante e mais crítico, com a convecção desempenhando um papel mais de suporte, especialmente durante a fase inicial de aquecimento.

A chave para dominar um forno de caixa não é apenas saber que ocorrem radiação e convecção, mas entender que seu equilíbrio muda. Acima de aproximadamente 800°C, a radiação se torna a força avassaladora, um princípio que dita tudo, desde a velocidade de aquecimento até a uniformidade da temperatura.

Os Dois Pilares da Transferência de Calor

Um forno de caixa aquece uma peça de trabalho transferindo energia térmica de seus elementos de aquecimento para o material no interior. Essa transferência de energia depende de dois princípios físicos distintos trabalhando em conjunto.

Radiação: O Motor Principal

A radiação é a transferência de energia através de ondas eletromagnéticas. Em um forno, os elementos de aquecimento elétrico e os gases quentes brilham, emitindo radiação térmica em todas as direções.

Essa energia viaja pela atmosfera do forno e atinge a peça de trabalho e as paredes internas do forno. As paredes, por sua vez, absorvem essa energia, aquecem e se tornam radiadores secundários, refletindo e reemitindo energia térmica. Esse fenômeno, conhecido como radiação circulante, é crucial para alcançar uma temperatura uniforme.

Convecção: O Papel de Suporte

A convecção é a transferência de calor através do movimento de um fluido — neste caso, o ar ou a atmosfera dentro do forno. À medida que o gás próximo aos elementos de aquecimento fica quente, ele se torna menos denso e sobe.

Esse movimento cria um padrão de circulação natural, ou corrente convectiva, que transfere calor à medida que o gás quente flui sobre a superfície da peça de trabalho. Embora menos potente que a radiação em altas temperaturas, é importante para o aquecimento inicial e para alcançar partes de uma peça de trabalho que podem não ter uma linha de visão direta para os elementos de aquecimento.

O Limiar Crítico de Temperatura

A eficácia desses dois mecanismos não é estática; depende muito da temperatura de operação do forno. A relação entre eles define as características de aquecimento do forno.

Abaixo de 800°C: Uma Parceria Equilibrada

Em temperaturas mais baixas, tipicamente abaixo de 800°C (1472°F), as contribuições da convecção e da radiação são mais comparáveis.

Durante esta fase inicial de aquecimento, as correntes convectivas desempenham um papel significativo na distribuição de calor por toda a câmara e no aumento da temperatura da peça de trabalho.

Acima de 800°C: A Radiação Assume o Controle

O poder da transferência de calor radiante aumenta com a quarta potência da temperatura (T⁴). Isso significa que seu efeito cresce exponencialmente à medida que o forno fica mais quente.

Assim que a temperatura do forno excede aproximadamente 800°C, o impacto da radiação torna-se dramaticamente mais significativo do que o da convecção. Nas temperaturas operacionais mais altas, quase toda a transferência de calor eficaz é realizada através da radiação dos elementos e das paredes quentes do forno.

Compreendendo as Compensações

O domínio da radiação tem consequências diretas sobre como você deve usar um forno de caixa para obter resultados consistentes.

Por que o Domínio da Radiação é Importante

Um ambiente dominado pela radiação permite um aquecimento muito rápido e eficiente em altas temperaturas. Como a energia é entregue por meio de ondas eletromagnéticas de linha de visão, ela não depende de um meio como o ar para transferir calor.

A Limitação do "Sombreamento"

A principal desvantagem da radiação é que ela viaja em linha reta. Se você tiver uma carga densamente embalada ou uma peça com uma geometria muito complexa, algumas superfícies podem ser protegidas da radiação direta dos elementos de aquecimento ou das paredes quentes.

Essas áreas "sombreamento" aquecerão mais lentamente, dependendo da radiação secundária e da convecção mais fraca, o que pode levar a um aquecimento não uniforme e tensões internas no material.

O Papel dos Componentes do Forno

O design do forno apoia diretamente esses mecanismos. Os elementos de aquecimento são a principal fonte de radiação. As paredes do forno isoladas (gabinete) são projetadas para suportar altas temperaturas e ter alta emissividade, permitindo que absorvam e irradiem energia de forma eficaz para promover a uniformidade. O sistema de controle de temperatura gerencia com precisão a saída de energia para controlar todo esse ambiente radiativo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender essa interação, você pode operar um forno de caixa de forma mais eficaz e solucionar problemas de aquecimento.

- Se o seu foco principal for o processamento rápido de alta temperatura: Você operará em um regime dominante de radiação. Concentre-se na colocação da peça de trabalho para garantir que todas as superfícies críticas tenham uma linha de visão clara para os elementos de aquecimento ou paredes quentes.

- Se o seu foco principal for o aquecimento uniforme de peças complexas: Mitigue o sombreamento permitindo mais espaço entre as peças. Considere tempos de permanência mais longos na temperatura para permitir que o calor conduza através do material e equalize quaisquer diferenças causadas pela radiação não uniforme.

- Se o seu foco principal for a eficiência energética: Reconheça que a reemissão de radiação das paredes bem isoladas é um contribuinte chave para a eficiência. Garantir que a vedação da porta esteja apertada e que o isolamento refratário esteja em boas condições é fundamental para minimizar a perda de calor.

Dominar seu processo de aquecimento começa com uma compreensão clara da física fundamental em ação dentro do forno.

Tabela de Resumo:

| Mecanismo | Papel | Características Principais |

|---|---|---|

| Radiação | Principal | Dominante acima de 800°C, transfere energia via ondas eletromagnéticas, permite aquecimento rápido, mas pode causar sombreamento em geometrias complexas. |

| Convecção | Suporte | Importante abaixo de 800°C, transfere calor através do movimento do fluido (por exemplo, ar), auxilia no aquecimento inicial e no alcance de áreas fora da linha de visão. |

Desbloqueie a Precisão no Seu Laboratório com os Fornos de Alta Temperatura da KINTEK

Com dificuldades com aquecimento não uniforme ou tempos de processamento lentos em seus experimentos? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é projetada para otimizar mecanismos de transferência de calor como radiação e convecção para desempenho superior. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas, garantindo eficiência energética, aquecimento rápido e resultados consistentes.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossos fornos podem aprimorar sua pesquisa e processos de produção!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores