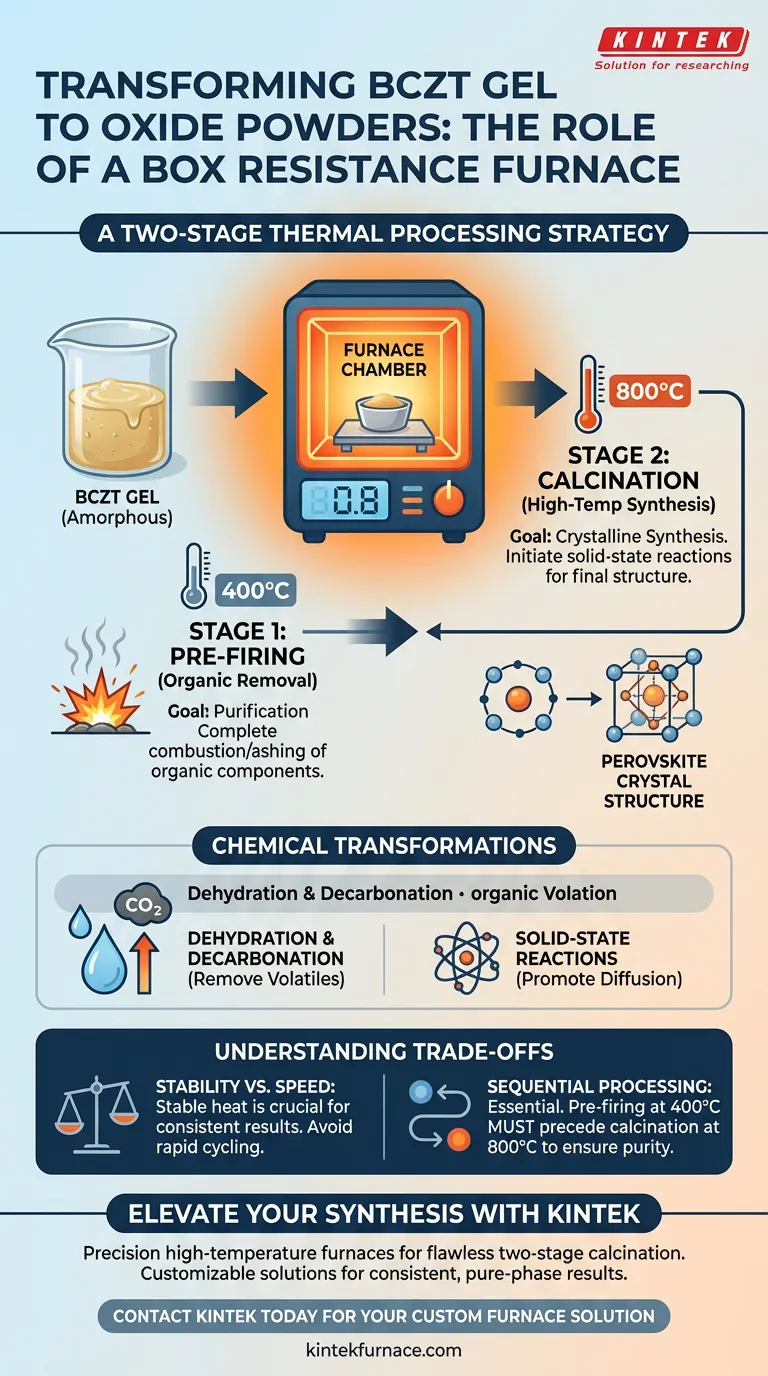

Um forno de resistência tipo caixa serve como o vaso térmico crítico para transformar gel BCZT amorfo em pós de óxido cristalino. Este equipamento é utilizado para executar um processo de aquecimento de dois estágios estritamente controlado: um estágio de pré-queima a 400°C para eliminar materiais orgânicos, seguido de calcinação em alta temperatura a 800°C para sintetizar a estrutura cerâmica final.

O forno mufla converte o gel precursor em pós BCZT de fase pura, fornecendo um ambiente térmico estável para decomposição química e reação. Ele remove sistematicamente impurezas através da combustão e impulsiona as reações de estado sólido necessárias para formar a estrutura cristalina perovskita.

A Estratégia de Processamento Térmico de Dois Estágios

Para obter pós de óxido de alta qualidade, o forno deve facilitar dois eventos térmicos distintos. O processo não é uma única rampa de aquecimento, mas uma abordagem em estágios para garantir pureza e integridade estrutural.

Estágio 1: Pré-queima para Remoção de Orgânicos

A primeira utilização do forno é a uma temperatura moderada de 400°C.

Neste estágio, o objetivo principal é a purificação, não a cristalização. O ambiente do forno permite a completa combustão ou incineração dos componentes orgânicos presentes na matriz do gel.

Estágio 2: Calcinação em Alta Temperatura

Após a remoção dos orgânicos, a temperatura do forno é elevada para 800°C para calcinação.

Este estado de energia mais alto é necessário para iniciar a síntese real do material. O forno mantém um ambiente estável de alta temperatura, que é o catalisador para a transformação de fase final.

Transformações Químicas Dentro da Câmara

O forno de resistência tipo caixa faz mais do que simplesmente aquecer o material; ele atua como um reator para mudanças químicas específicas ditadas pelo perfil térmico.

Desidratação e Descarbonatação

Durante o processo de aquecimento, o ambiente do forno facilita a remoção de subprodutos voláteis.

Especificamente, o calor impulsiona a desidratação (remoção de água) e a descarbonatação (remoção de compostos à base de carbono). Esses mecanismos são essenciais para prevenir defeitos no pó final.

Promoção de Reações de Estado Sólido

A função principal do forno durante o estágio de 800°C é promover reações químicas de estado sólido.

Como os materiais não são fundidos, o calor estável permite que os átomos se difundam e se reorganizem dentro do estado sólido. Essa reorganização é o que eventualmente forma a estrutura perovskita BCZT de fase pura.

Compreendendo os Compromissos

Embora o forno de resistência tipo caixa seja eficaz, entender suas limitações operacionais é vital para resultados consistentes.

Estabilidade vs. Velocidade

A referência destaca a necessidade de um ambiente estável de alta temperatura.

Acelerar as taxas de aquecimento ou flutuar a temperatura pode interromper as reações de estado sólido. Obter uma estrutura perovskita de fase pura requer paciência e estabilidade térmica, em vez de ciclos térmicos rápidos.

A Necessidade de Processamento Sequencial

É impossível pular o estágio de pré-queima.

Tentar saltar diretamente para temperaturas de calcinação provavelmente prenderia resíduos orgânicos dentro da estrutura. O forno deve ser utilizado para incinerar completamente os componentes orgânicos a 400°C antes que a estrutura de rede seja formada a 800°C.

Fazendo a Escolha Certa para o Seu Processo

O processamento bem-sucedido de gel BCZT requer o alinhamento dos seus protocolos de forno com os requisitos químicos do material.

- Se o seu foco principal é a pureza do material: Certifique-se de que o forno seja mantido a 400°C por tempo suficiente para garantir que a combustão e a incineração dos orgânicos sejam absolutas antes de prosseguir.

- Se o seu foco principal é a integridade estrutural: Priorize a estabilidade do forno a 800°C para maximizar a difusão de estado sólido e garantir a formação da fase perovskita completa.

Ao aderir estritamente a este perfil térmico de duas etapas, você garante a transição de um gel bruto para um pó de óxido de alto desempenho.

Tabela Resumo:

| Estágio | Temperatura | Função Principal | Mecanismo Químico |

|---|---|---|---|

| Pré-queima | 400°C | Remoção de Material Orgânico | Combustão e Incineração |

| Calcinação | 800°C | Síntese de Pó BCZT | Reação de Estado Sólido |

| Ambiente | Calor Estável | Integridade Estrutural | Desidratação e Descarbonatação |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão é fundamental ao transformar géis BCZT em pós de óxido de alto desempenho. Os fornos de caixa e mufla de alta temperatura da KINTEK fornecem a estabilidade térmica e o controle programado necessários para uma calcinação impecável em dois estágios.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD personalizáveis, adaptados às suas necessidades específicas de laboratório. Se você está focando na remoção de orgânicos ou na formação complexa de fase perovskita, nossos sistemas garantem resultados consistentes de fase pura para cada lote.

Pronto para otimizar suas reações de estado sólido? Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Sarah Weick, M. Große. Investigating Hydrogen in Zirconium Alloys by Means of Neutron Imaging. DOI: 10.3390/ma17040781

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a função de um forno de laboratório em testes de materiais resistentes ao fogo? Garanta a Conformidade Precisa com a EN 1363-1

- Qual o papel de um forno mufla tipo caixa na triagem de pirólise de resíduos de NBR? Domine os Dados Térmicos de Referência

- Por que o espaçamento dos tubos de aquecimento é crítico no projeto de fornos de mufla? Domine a Uniformidade Térmica para Processamento Superior

- Como um forno de resistência tipo caixa de alta temperatura contribui para a homogeneização do aço TWIP? Domine a Uniformidade Química

- Qual é o propósito de usar um forno de alta temperatura a 900°C para cascas de ovo? Domine a Calcinação para Produção de CaO

- Qual é a importância de usar um forno de resistência tipo caixa para a sinterização a 900 °C de ligas de alta entropia?

- Por que é necessário um forno mufla de alta precisão para a pré-calcinação do xerogel BCZT? Garanta Fase Pura e Reatividade

- Como os fornos mufla elétricos diferem dos não elétricos? Escolha o Forno Certo para o Seu Laboratório