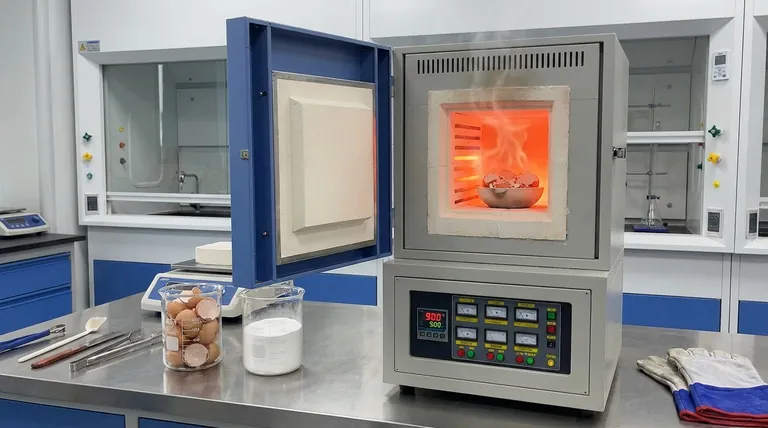

O propósito principal é a calcinação. A 900°C, o forno induz a decomposição térmica, alterando quimicamente as cascas de ovo de carbonato de cálcio (CaCO3) para óxido de cálcio (CaO) ao expelir forçosamente dióxido de carbono. Esta temperatura específica é crítica para garantir a transformação completa da estrutura do material.

O processo converte biomassa residual inerte em um recurso funcional, gerando nanopartículas de CaO ativas especificamente otimizadas para aplicações catalíticas.

O Mecanismo de Transformação

Decomposição Térmica

A reação fundamental que ocorre a 900°C é a decomposição térmica. As cascas de ovo cruas consistem principalmente em carbonato de cálcio (CaCO3), que é quimicamente estável à temperatura ambiente.

Ao aplicar calor elevado, você supera a energia de ativação necessária para quebrar as ligações químicas. Isso libera dióxido de carbono (CO2) como gás, deixando para trás óxido de cálcio (CaO).

Criação de Nanopartículas Funcionais

Este processo faz mais do que simplesmente secar as cascas; ele as reestrutura fundamentalmente.

O processo de calcinação transforma efetivamente a estrutura macroscópica da casca em nanopartículas de CaO. Essa mudança morfológica é essencial para aumentar a área superficial e a reatividade.

Por Que 900°C Importa

Garantindo a Conversão Completa

O controle de temperatura é o fator definidor na qualidade do produto.

Se a temperatura for muito baixa, o núcleo do material pode permanecer como carbonato de cálcio. Atingir 900°C garante que o calor penetre completamente para levar a reação à conclusão.

Ativação para Catálise

O objetivo deste processo é criar um material adequado para aplicações catalíticas.

Cascas de ovo cruas são em grande parte inertes. O tratamento de alta temperatura "ativa" o material, criando as propriedades químicas necessárias para funcionar como um catalisador eficaz em processos químicos subsequentes.

Compreendendo os Compromissos

Intensidade Energética vs. Valor do Produto

O principal compromisso neste processo é o custo de energia em relação ao custo da matéria-prima.

Embora as cascas de ovo sejam um produto residual de baixo custo ou custo negativo, manter um forno a 900°C requer um consumo significativo de energia. Essa despesa só se justifica porque as nanopartículas de CaO resultantes possuem alto valor econômico como catalisadores, superando em muito o valor da biomassa bruta.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade deste processo, alinhe seus parâmetros com os requisitos específicos do seu uso final.

- Se o seu foco principal é Gerenciamento de Resíduos: Garanta que o processo funcione por tempo suficiente para reduzir significativamente o volume, embora alta pureza possa ser menos crítica.

- Se o seu foco principal é Produção de Catalisadores: Monitore rigorosamente o limite de 900°C para garantir a decomposição total do carbonato em óxido ativo.

Dominar a temperatura de calcinação é a diferença entre queimar lixo e projetar um ativo químico valioso.

Tabela Resumo:

| Característica | Detalhes do Processo |

|---|---|

| Objetivo Principal | Calcinação (Decomposição Térmica) |

| Mudança Química | CaCO3 → CaO + CO2 |

| Temperatura Alvo | 900°C |

| Produto Final | Nanopartículas de CaO Ativas |

| Aplicação Principal | Processos Catalíticos e Engenharia de Materiais |

Eleve sua Pesquisa de Materiais com a KINTEK

Transformar biomassa residual em catalisadores de alto valor requer tratamento térmico de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de mufla, tubulares e a vácuo especializados, projetados para manter os rigorosos limites de 900°C necessários para a calcinação completa.

Se você precisa de uma solução padrão ou de um sistema personalizado para suas necessidades de laboratório exclusivas, nossos fornos de alta temperatura fornecem a estabilidade térmica que sua pesquisa exige.

Pronto para otimizar suas aplicações catalíticas? Entre em contato conosco hoje para encontrar a solução de forno perfeita!

Referências

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual papel um forno de resistência em caixa de alta temperatura desempenha na preparação de compósitos de hidroxiapatita/zircônia?

- Qual é a função de um forno mufla na produção de Cu–Ce/HZSM-5? Otimizar os Estágios de Calcinação e Regeneração

- Como o tratamento térmico em forno mufla aprimora o desempenho do MnO2@g-C3N4? Aumente a Eficiência Catalítica Hoje

- Por que um forno de caixa é necessário para a calcinação de precursores de hidróxido? Síntese de Óxido Tipo Mestre P2

- Qual o papel de um forno mufla de laboratório na síntese sol-gel de LNMO? Otimizar o Desempenho do Cátodo

- Qual o papel de um forno mufla na ativação do catalisador Fe-TiO2? Alcançar Transformação de Fase Precisa

- Qual é a utilidade de um forno mufla em laboratório? Obtenha Calor Puro e de Alta Temperatura para Análises Precisas

- Quais fatores influenciam a faixa de preço dos fornos mufla? Principais Impulsionadores e Dicas de Economia de Custos