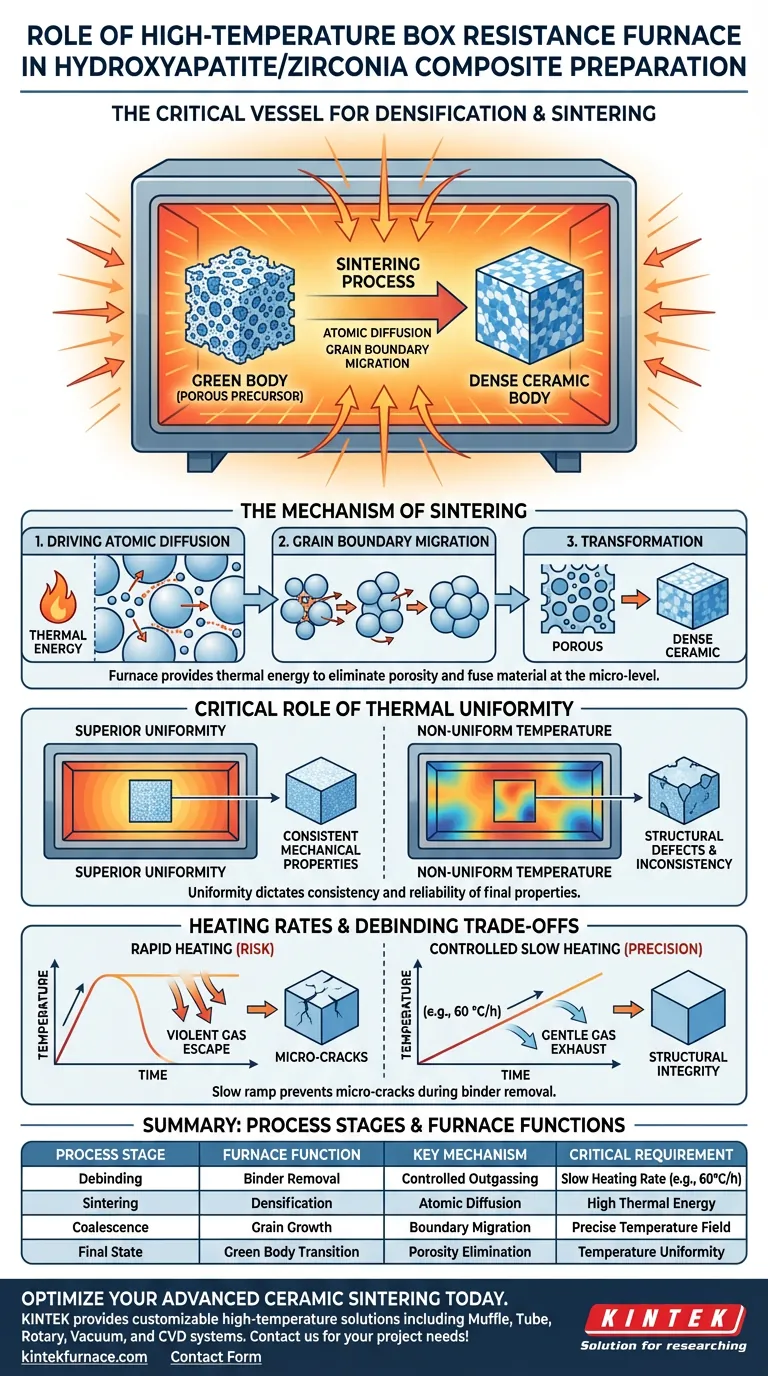

O forno de resistência em caixa de alta temperatura atua como o vaso crítico para a densificação. Ele fornece o ambiente térmico estritamente controlado necessário para transformar um "corpo verde" poroso de hidroxiapatita e zircônia em um compósito cerâmico sólido e denso. Este processo, conhecido como sinterização, depende da capacidade do forno de manter altas temperaturas específicas para fundir o material no nível micro.

O forno fornece a energia térmica necessária para impulsionar a difusão atômica e a migração de contorno de grão, eliminando efetivamente a porosidade entre as partículas de pó. Consequentemente, a uniformidade do campo de temperatura do forno dita diretamente a consistência e a confiabilidade das propriedades mecânicas finais do compósito.

O Mecanismo de Sinterização

A função principal do forno mufla é facilitar a transformação física do material de um pó solto compactado para um sólido unificado.

Impulsionando a Difusão Atômica

Dentro da câmara do forno, a energia térmica atua como catalisador para o movimento no nível atômico.

Em altas temperaturas específicas, essa energia impulsiona a difusão atômica, fazendo com que os átomos se movam através dos contornos das partículas de pó de hidroxiapatita e zircônia.

Migração de Contorno de Grão

À medida que a difusão acelera, o ambiente do forno facilita a migração de contorno de grão.

Este processo permite que os grãos individuais dentro do pó coalesçam e cresçam. Essa migração é essencial para fechar as lacunas (poros) entre as partículas.

Transformação de Corpo Verde para Cerâmica

O objetivo final deste tratamento térmico é a conversão do "corpo verde" (o precursor prensado e poroso).

Através do calor sustentado do forno, o material perde sua natureza porosa e se torna um corpo cerâmico denso, alcançando as características estruturais necessárias para o desempenho.

O Papel Crítico da Uniformidade Térmica

Embora gerar calor seja a função básica do forno, seu *valor* reside na uniformidade com que esse calor é distribuído.

Garantindo a Consistência Mecânica

A referência principal destaca que a uniformidade superior do campo de temperatura da câmara é inegociável.

Se a temperatura variar na câmara do forno, a taxa de difusão atômica variará na amostra composta.

Prevenindo Defeitos Estruturais

Um campo térmico uniforme garante que a densificação ocorra uniformemente em todo o material.

Sem essa uniformidade, o compósito de hidroxiapatita/zircônia sofrerá propriedades mecânicas inconsistentes, criando pontos fracos onde a sinterização foi incompleta.

Entendendo os Compromissos: Taxas de Aquecimento e Desaglutinamento

Embora o foco principal seja a sinterização, o forno também desempenha um papel vital na fase anterior de "desaglutinamento", onde a operação inadequada pode destruir o material.

O Risco de Aquecimento Rápido

Antes da sinterização completa, aglutinantes orgânicos residuais devem ser removidos do compósito.

Se a temperatura do forno aumentar muito rapidamente, os gases gerados pela decomposição dos aglutinantes escaparão violentamente de entre as partículas de zircônia.

Prevenindo Microfissuras

Para mitigar isso, o forno deve ser capaz de taxas de aquecimento extremamente lentas e controladas (por exemplo, 60 °C/h).

Essa rampa lenta evita a formação de microfissuras, garantindo a integridade estrutural do componente antes mesmo de atingir as temperaturas de sinterização.

Fazendo a Escolha Certa para Seu Objetivo

A preparação eficaz de compósitos de hidroxiapatita/zircônia requer o equilíbrio entre alto calor para sinterização e controle preciso para integridade estrutural.

- Se seu foco principal é a consistência mecânica: Priorize um forno com um campo de temperatura certificado e de alta uniformidade para garantir a densificação uniforme em todo o corpo cerâmico.

- Se seu foco principal é a integridade estrutural: Certifique-se de que seu forno permita taxas de aquecimento programáveis e de baixa velocidade para facilitar a exaustão suave dos gases do aglutinante sem causar microfissuras.

O sucesso depende não apenas de atingir a temperatura alvo, mas da uniformidade do calor e da precisão da taxa de rampa usada para chegar lá.

Tabela Resumo:

| Estágio do Processo | Função do Forno | Mecanismo Chave | Requisito Crítico |

|---|---|---|---|

| Desaglutinamento | Remoção de Aglutinante | Desgaseificação Controlada | Taxa de Aquecimento Lenta (por exemplo, 60°C/h) |

| Sinterização | Densificação | Difusão Atômica | Alta Energia Térmica |

| Coalescência | Crescimento de Grão | Migração de Contorno | Campo de Temperatura Preciso |

| Estado Final | Transição do Corpo Verde | Eliminação de Porosidade | Uniformidade de Temperatura |

Otimize Sua Sinterização de Cerâmica Avançada Hoje

A precisão é a diferença entre um compósito durável e uma falha estrutural. A KINTEK fornece soluções térmicas de alta temperatura líderes do setor, projetadas especificamente para aplicações rigorosas de ciência de materiais. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas taxas de rampa e padrões de uniformidade específicos.

Se você está preparando compósitos de hidroxiapatita/zircônia ou biocerâmicas avançadas, a KINTEK garante que seu laboratório esteja equipado para o sucesso. Entre em contato conosco hoje para discutir as necessidades exclusivas do seu projeto!

Guia Visual

Referências

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as características de design dos Fornos de Câmara? Otimize seu Tratamento Térmico com Engenharia Avançada

- Qual o papel de um forno de calcinação de alta temperatura no estabelecimento da fase cristalina de catalisadores de perovskita?

- Quais são as vantagens e desvantagens dos fornos mufla? Obtenha Aquecimento Livre de Contaminantes para Aplicações Sensíveis

- Como um sistema de aquecimento por micro-ondas se compara aos fornos de mufla tradicionais? Regeneração Rápida e Segura de Eletrólitos Sólidos

- Que funções os fornos mufla desempenham na indústria petroquímica? Preparação Essencial de Catalisadores e Controle de Qualidade

- Qual o papel de um forno mufla em tijolos refratários? Aprimoramento de Testes de Desempenho e Durabilidade

- Qual o papel de um forno mufla de laboratório na análise da degradação da matéria orgânica? Otimizar o Pré-tratamento da Biomassa

- Qual é a importância dos fornos mufla na pesquisa e desenvolvimento farmacêutico? Desbloqueie a Pureza e Precisão na Análise de Medicamentos