Em sua essência, um forno mufla desempenha um papel crítico e altamente especializado na indústria petroquímica, centrado principalmente na preparação, ativação e regeneração de catalisadores. Ao fornecer um ambiente de alta temperatura extremamente controlado e livre de contaminantes, esses fornos garantem que os catalisadores—os motores das reações petroquímicas—possam desempenhar suas funções com máxima eficiência e longevidade.

O verdadeiro valor de um forno mufla em aplicações petroquímicas não é meramente sua capacidade de gerar calor, mas sua capacidade de fornecer esse calor com precisão e pureza. Esse controle é essencial para manipular as delicadas propriedades químicas e físicas dos catalisadores, o que impacta diretamente os rendimentos da reação e a lucratividade geral da planta.

O Princípio: Processamento Térmico Controlado

Antes de examinar suas aplicações específicas, é vital entender o que torna um forno mufla único. Sua função é definida por seu design.

O que é a "Mufla"?

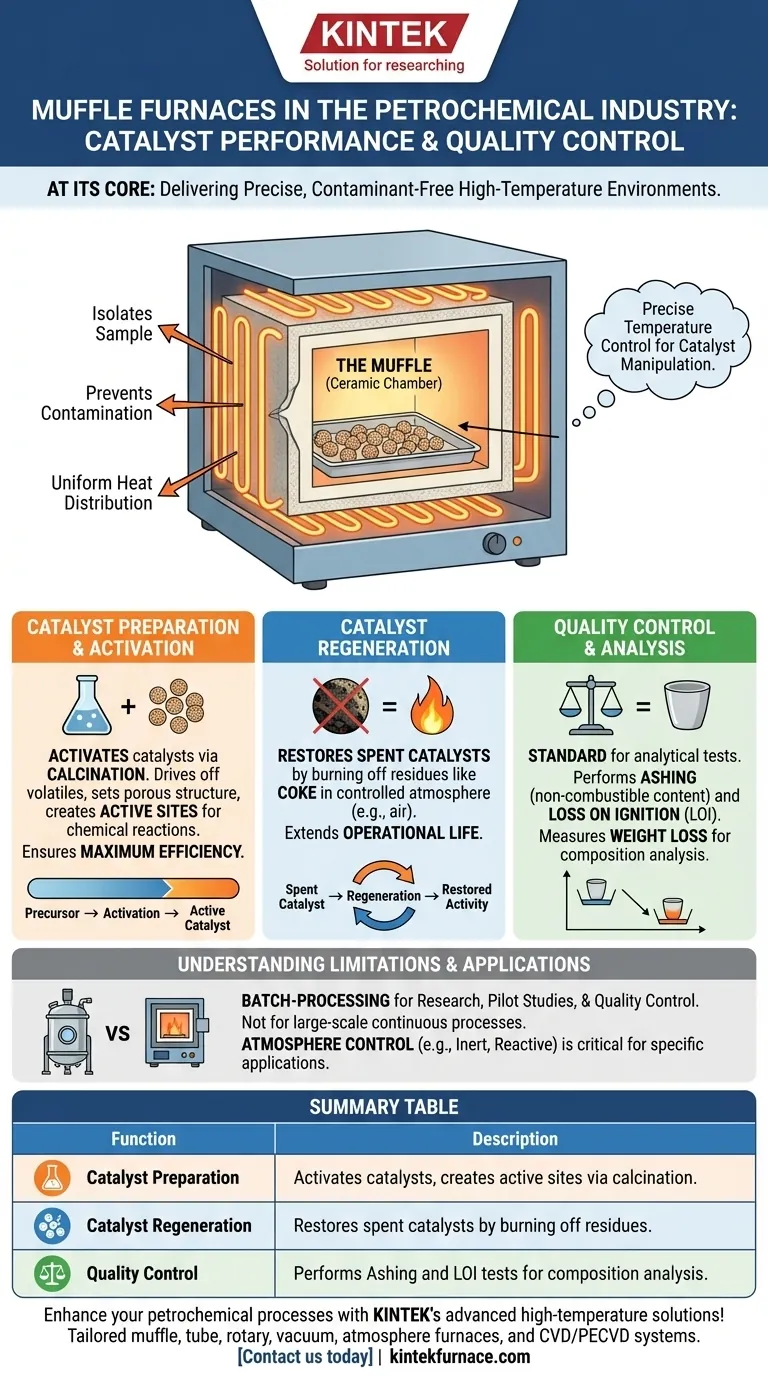

A característica principal é a mufla, uma câmara isolada feita de material cerâmico refratário que isola a amostra sendo aquecida dos elementos de aquecimento e de quaisquer subprodutos da combustão.

Este design cria um ambiente limpo, prevenindo contaminação que poderia envenenar um catalisador sensível ou distorcer resultados analíticos.

A Importância da Precisão e Uniformidade

Ao contrário de um forno simples, um forno mufla é projetado para controle preciso de temperatura e distribuição uniforme de calor.

Isso permite ciclos de aquecimento complexos com rampas e patamares específicos, que são necessários para induzir as mudanças químicas ou físicas desejadas em um material sem danificá-lo.

Principais Funções na Indústria Petroquímica

Embora os fornos mufla sejam versáteis, seu uso em petroquímicos concentra-se em algumas tarefas de alto valor relacionadas a catalisadores e controle de qualidade.

Preparação e Ativação de Catalisadores

Novos catalisadores frequentemente existem em um estado precursor estável. Um forno mufla é usado para ativá-los através de um processo de aquecimento cuidadosamente controlado conhecido como calcinação.

Este processo remove componentes voláteis, define a estrutura porosa final e cria os sítios catalíticos ativos necessários para as reações químicas. Sem este tratamento térmico preciso, o catalisador seria ineficaz.

Regeneração de Catalisadores

Com o tempo, os catalisadores usados em processos como a craqueamento catalítico fluidizado (FCC) ficam sujos com coque e outros resíduos, reduzindo sua eficácia.

Um forno mufla oferece o ambiente ideal para regenerar esses catalisadores gastos. Aquecendo-os cuidadosamente em uma atmosfera controlada (geralmente com ar), o coque é queimado, restaurando a atividade do catalisador e estendendo sua vida útil.

Controle de Qualidade e Análise

A indústria petroquímica depende de testes rigorosos. Os fornos mufla são instrumentos de laboratório padrão para vários testes analíticos chave.

Estes incluem calcinação (ashing), que determina o conteúdo não combustível de petróleo bruto, lubrificantes ou polímeros, e Perda por Ignição (LOI), que mede a perda de peso após o aquecimento e é usada para analisar a composição de vários materiais.

Compreendendo as Limitações

Embora indispensável, é crucial reconhecer o papel específico e as limitações de um forno mufla em um contexto industrial.

Não Adequado para Processos Contínuos em Grande Escala

Os fornos mufla são fundamentalmente instrumentos de processamento em batelada. Eles são ideais para pesquisa laboratorial, estudos em escala piloto e testes de controle de qualidade.

Para as reações contínuas e de grande volume que definem a maioria das plantas petroquímicas, reatores e regeneradores industriais maciços são usados em seu lugar. Os princípios, no entanto, são frequentemente desenvolvidos e testados primeiro em um forno mufla.

O Controle de Atmosfera é uma Consideração Chave

Embora um forno mufla padrão aqueça no ar, muitos processos de catalisador exigem uma atmosfera inerte específica (por exemplo, nitrogênio) ou reativa (por exemplo, hidrogênio).

Fornos com portas para troca de gases oferecem essa capacidade, mas isso adiciona complexidade e custo. Selecionar um forno com o controle de atmosfera apropriado é crítico para a aplicação pretendida.

Aplicando Isso ao Seu Objetivo

O uso de um forno mufla dependerá inteiramente do seu objetivo específico dentro da cadeia de valor petroquímica.

- Se seu foco principal é pesquisa e desenvolvimento: O forno é sua ferramenta essencial para desenvolver novas formulações de catalisadores e definir seus protocolos ótimos de ativação.

- Se seu foco principal é otimização de processos: Use o forno para conduzir estudos de regeneração que determinem como maximizar a vida útil e a eficiência dos catalisadores em sua planta.

- Se seu foco principal é garantia de qualidade: O forno mufla é o instrumento padrão da indústria para conduzir análises composicionais críticas, como calcinação em matérias-primas e produtos finais.

Em última análise, o forno mufla fornece o controle térmico preciso necessário para gerenciar o desempenho dos ativos mais valiosos no processamento petroquímico.

Tabela Resumo:

| Função | Descrição |

|---|---|

| Preparação de Catalisadores | Ativa catalisadores via calcinação para criar sítios ativos e estruturas porosas. |

| Regeneração de Catalisadores | Restaura catalisadores gastos queimando resíduos como coque em condições controladas. |

| Controle de Qualidade | Realiza testes de calcinação e Perda por Ignição para analisar a composição e pureza do material. |

Aprimore seus processos petroquímicos com as soluções avançadas de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos mufla, de tubo, rotativos, a vácuo, de atmosfera e sistemas CVD/PECVD adaptados para o desenvolvimento de catalisadores e testes de qualidade. Nossa profunda personalização garante um ajuste preciso para suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a eficiência e o rendimento em seu laboratório ou planta!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar