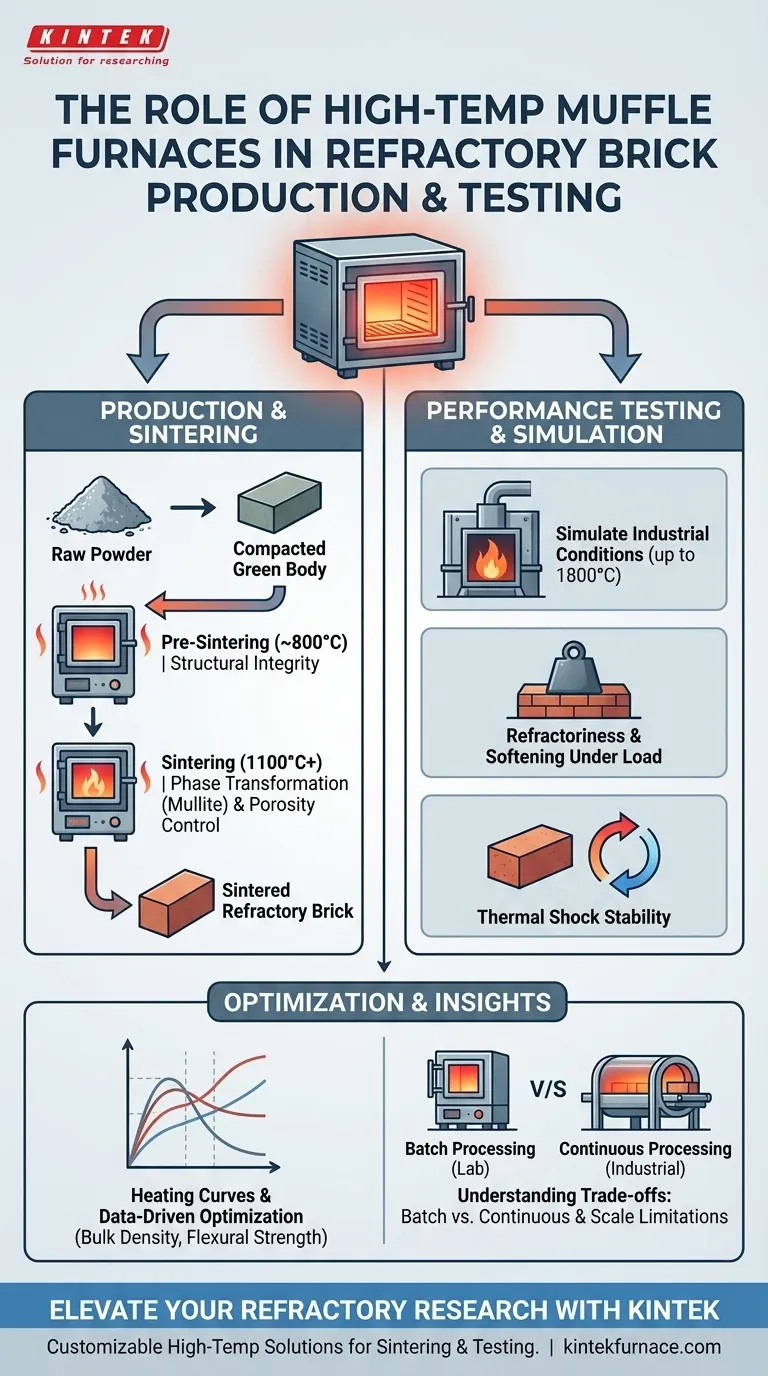

Um forno mufla de alta temperatura de laboratório serve como a ferramenta crítica de validação que conecta a formulação de matérias-primas à viabilidade industrial. Ele desempenha um papel duplo: atua como uma unidade de produção para sinterizar corpos verdes para induzir as mudanças de fase necessárias e como um campo de testes para simular rigorosamente ambientes operacionais extremos — como fornos de cimento — para validar limites físicos como refratariedade e resistência ao choque térmico.

O valor central de um forno mufla de alta temperatura reside em sua capacidade de replicar a intensidade térmica dos fornos industriais (até 1800°C) em um ambiente controlado, permitindo que os pesquisadores correlacionem precisamente as curvas de aquecimento com a durabilidade do material e a integridade estrutural.

O Papel na Produção e Sinterização

A produção de tijolos refratários de alta qualidade requer tratamento térmico preciso para transformar o pó compactado bruto em um material cerâmico durável.

Pré-Sinterização para Integridade Estrutural

Antes da queima completa, o forno é frequentemente usado para uma etapa de pré-sinterização, aquecendo tipicamente compactos verdes prensados a frio a temperaturas em torno de 800°C. Esta etapa inicia a ligação das partículas de pó sob pressão atmosférica. Melhora a integridade estrutural do compacto, garantindo que ele seja robusto o suficiente para processos de densificação subsequentes, como a reprensagem a quente sob alta pressão.

Impulsionando Transformações de Fase Mineral

Durante a fase primária de sinterização, o forno fornece um campo térmico estável, geralmente mantido entre 1000°C e 1100°C ou superior, dependendo do material. Este calor sustentado promove mudanças mineralógicas críticas, como a transformação da caulinita em metacaulinita e, eventualmente, em fases cristalinas de mulita. Essa transformação de fase é o que confere aos tijolos refratários sua resistência térmica e força mecânica.

Controle de Microestrutura e Porosidade

O controle preciso de temperatura do forno dita diretamente a evolução da microestrutura interna do tijolo. Manipulando o calor, os engenheiros podem controlar o crescimento dos cristais de mulita e ajustar a porosidade do material. Esses fatores são os principais determinantes da densidade final e das propriedades de isolamento do tijolo.

O Papel em Testes de Desempenho e Simulação

Uma vez que um protótipo é criado, o forno mufla muda de papel da produção para testes rigorosos de estresse para garantir que o tijolo possa sobreviver às condições reais de serviço.

Simulando Condições de Fornos Industriais

Um forno mufla de alta temperatura capaz de atingir 1800°C é essencial para simular as condições de trabalho de equipamentos industriais pesados, como fornos de cimento. Isso permite que os pesquisadores verifiquem como o material se comportará em campo antes que a produção em massa comece.

Testando Refratariedade e Amaciamento

O forno é usado para determinar a temperatura de amaciamento sob carga. Este teste identifica a temperatura exata em que um tijolo começa a deformar enquanto suporta peso, uma métrica de segurança vital para refratários estruturais. Ele também valida a refratariedade geral do material — sua capacidade de suportar calor sem derreter.

Estabilidade ao Choque Térmico

O forno permite experimentos de ciclo de estabilidade ao choque térmico. Ao submeter os tijolos a ciclos rápidos de aquecimento e resfriamento, os pesquisadores podem avaliar a resistência do material a rachaduras ou lascamento. Isso imita as temperaturas flutuantes encontradas em fornos industriais operacionais.

Otimizando Métricas de Material

Além da queima básica, o forno mufla é uma ferramenta para otimização baseada em dados.

Estabelecendo Curvas de Aquecimento

Os pesquisadores usam o forno para definir e executar curvas de aquecimento precisas. Isso permite o estudo sistemático de como diferentes taxas de aquecimento e tempos de permanência afetam o produto final.

Correlacionando Temperatura com Desempenho

Ao variar as temperaturas de sinterização, os engenheiros podem mapear a relação entre a entrada de calor e os indicadores de desempenho principais. Especificamente, este processo ajuda a otimizar a densidade aparente e a resistência à flexão dos tijolos refratários, garantindo que eles atendam a padrões mecânicos específicos.

Entendendo os Compromissos

Embora o forno mufla seja indispensável, é importante reconhecer as limitações inerentes aos testes em escala de laboratório.

Processamento em Lote vs. Contínuo

Os fornos mufla operam como processadores em lote, enquanto a maioria da produção industrial de tijolos ocorre em fornos túnel contínuos. Embora o forno mufla teste com precisão a *química do material*, ele pode não replicar perfeitamente os gradientes térmicos ou a atmosfera em fluxo de uma linha de produção contínua.

Limitações de Escala

A "grande capacidade de armazenamento" de um forno de laboratório é relativa; ele permite o teste simultâneo de várias amostras, mas não pode produzir volumes de produção em escala total. Os dados derivados desses fornos devem ser cuidadosamente escalados, pois os efeitos de massa em cargas maiores podem alterar a distribuição de calor.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno mufla de alta temperatura, alinhe seu uso com seus objetivos técnicos específicos.

- Se seu foco principal é Formulação de Material: Concentre-se na precisão do tempo de permanência na faixa de 1000°C a 1100°C para garantir a transformação completa de fase e o crescimento ideal dos cristais de mulita.

- Se seu foco principal é Garantia de Qualidade: Priorize a capacidade máxima de temperatura (1800°C) e os recursos de ciclagem térmica para testar rigorosamente a refratariedade e a estabilidade de choque do produto acabado.

O sucesso final na produção de refratários depende do uso do forno mufla não apenas para "assar" amostras, mas para estressar e analisar sistematicamente os limites do material antes que ele chegue ao forno industrial.

Tabela Resumo:

| Estágio | Papel do Forno Mufla | Resultados Chave |

|---|---|---|

| Sinterização | Aquecimento controlado até 1100°C+ | Promove a transformação de fase de mulita e a integridade estrutural. |

| Controle de Fase | Campo térmico sustentado | Otimiza a microestrutura, porosidade e desenvolvimento mineralógico. |

| Testes de Desempenho | Simulação de alta temperatura (até 1800°C) | Valida a refratariedade, o amaciamento sob carga e a estabilidade ao choque térmico. |

| Otimização | Precisão da curva de aquecimento | Maximiza a densidade aparente e a resistência à flexão através de testes baseados em dados. |

Eleve Sua Pesquisa em Refratários com a KINTEK

O processamento térmico de precisão é a base de materiais refratários de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de sinterização e teste.

Se você está refinando formulações de materiais ou realizando simulações rigorosas de choque térmico, nosso equipamento garante a precisão e a confiabilidade que seu laboratório exige. Entre em contato hoje mesmo para encontrar a solução de alta temperatura perfeita para sua aplicação.

Guia Visual

Referências

- Samuel Audu Seth, Jacob Jatau. Production and Characterisation of Refractory Bricks for Cement Kiln Burning Zone Application. DOI: 10.11648/j.ie.20250901.13

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os requisitos de posicionamento para um forno mufla? Garanta Segurança e Desempenho em Seu Laboratório

- Qual é o papel dos fornos de resistência tipo caixa nos processos de semicondutores? Essenciais para Oxidação Térmica e Recozimento

- O que é um forno mufla e como funciona? Descubra Seus Principais Benefícios para o Seu Laboratório

- Qual é o papel de um forno de alta temperatura de laboratório na regulação da fase cristalina do LLZO? Otimizar Eletrólitos de Íon-Lítio

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos

- Qual era o propósito original de um forno mufla? Descubra a sua evolução para o calor puro

- Quais são os requisitos ambientais para a nanocristalização de ligas à base de Fe em forno mufla?

- Quais são as principais aplicações de um forno mufla de alta temperatura na avaliação de combustível de biomassa? Otimizar Dados de Energia