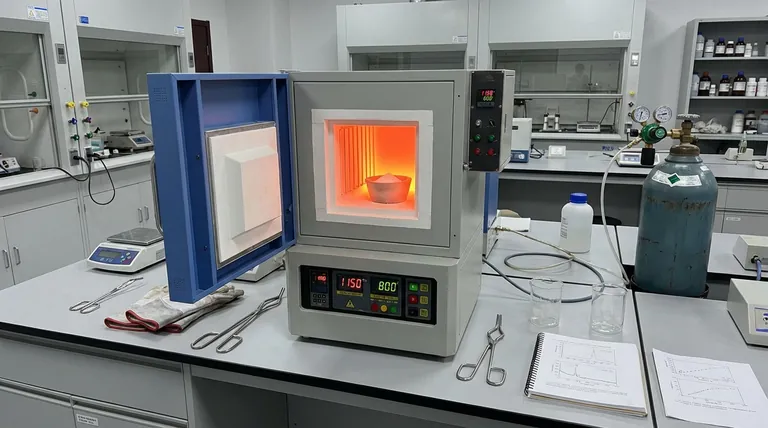

O papel crítico de um forno de alta temperatura de laboratório é fornecer o ambiente térmico preciso necessário para impulsionar a transição de fase do Li7La3Zr2O12 (LLZO) de uma estrutura tetragonal para uma cúbica.

Este equipamento garante um campo térmico estável que facilita a transferência de calor uniforme. Ao manter temperaturas exatas (tipicamente em torno de 800 °C para recozimento) por longos períodos, o forno permite que o material atinja a fase cristalina desejada sem sofrer com o espessamento severo de grãos ou degradação de desempenho associada ao calor excessivo.

Ponto Principal Alcançar a fase cúbica de alta condutividade no LLZO não se trata apenas de atingir uma temperatura específica; requer um "histórico térmico" controlado. O forno atua como o mecanismo regulador que equilibra a energia necessária para a transformação de fase contra os riscos de perda de lítio e degradação microestrutural.

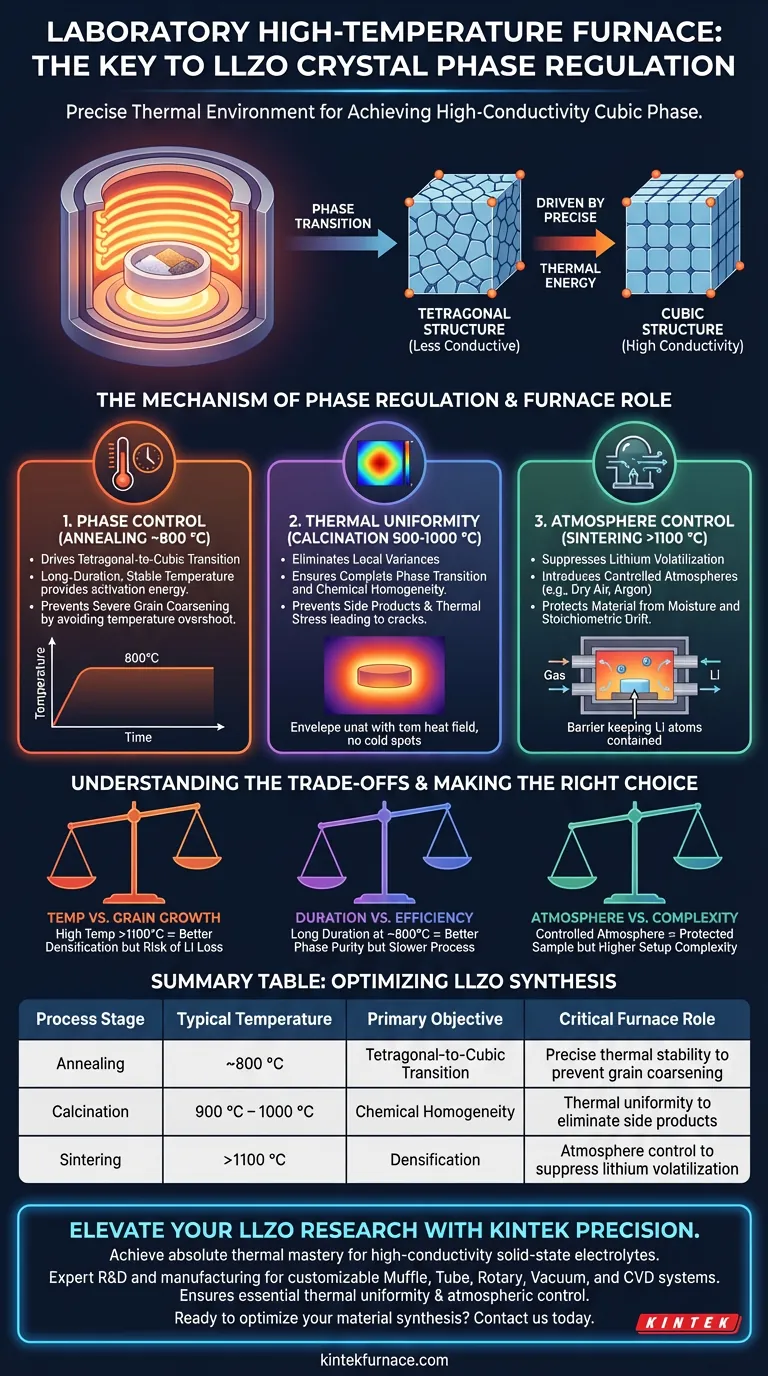

O Mecanismo de Regulação de Fase

Impulsionando a Transição de Tetragonal para Cúbica

A função principal do forno durante a etapa de recozimento é o controle de fase. O usuário deve navegar por uma janela térmica específica — geralmente em torno de 800 °C — para converter o material de uma estrutura tetragonal para a estrutura cúbica preferida.

O forno mantém essa temperatura por um longo período. Este recozimento de longa duração fornece a energia de ativação necessária para o rearranjo estrutural, mantendo a temperatura baixa o suficiente para preservar a integridade do material.

Prevenindo a Degradação Microestrutural

A regulação precisa da temperatura é vital para evitar "overshoot". Se a temperatura disparar de forma descontrolada, isso pode levar ao espessamento severo dos grãos.

Grãos grandes e espessos podem degradar o desempenho eletroquímico do eletrólito final. A capacidade do forno de manter uma temperatura estável garante que a mudança de fase ocorra sem arruinar a microestrutura.

Uniformidade Térmica e Controle de Atmosfera

Eliminando Variações Locais

Em processos como calcinação (900°C–1000°C) e sinterização (>1100°C), a uniformidade térmica é inegociável. Fornos mufla e de caixa são projetados para envolver a amostra em um campo de calor consistente.

Se o calor for desigual, o material pode sofrer transições de fase incompletas ou a formação de subprodutos em zonas mais frias. A uniformidade também previne o estresse térmico, que causa a formação de rachaduras nos pastilhas cerâmicas durante a densificação.

Controlando a Volatilização do Lítio

O lítio é volátil em altas temperaturas. Fornos tubulares de alta temperatura e fornos a vácuo abordam isso permitindo a introdução de atmosferas específicas, como ar seco ou argônio.

Este ambiente controlado suprime a volatilização do lítio e protege o material da umidade ambiental. Manter a estequiometria correta é essencial, pois a perda de lítio reverterá a estrutura do material ou reduzirá a condutividade iônica.

Compreendendo os Compromissos

Alta Temperatura vs. Crescimento de Grãos

Temperaturas mais altas (acima de 1100°C) são frequentemente necessárias para densificação e crescimento de grãos, o que melhora a condutividade iônica. No entanto, empurrar a temperatura muito alto arrisca perda excessiva de lítio e instabilidade estrutural.

Duração do Recozimento vs. Eficiência

O recozimento de longa duração em temperaturas mais baixas (cerca de 800°C) é mais seguro para a pureza da fase e previne o espessamento. O compromisso é o tempo de processo. Você sacrifica a velocidade para garantir que a transição para a fase cúbica esteja completa e que a microestrutura permaneça fina.

Atmosfera vs. Complexidade

O uso de ambientes a vácuo ou gás inerte protege a amostra, mas adiciona complexidade à configuração. Ignorar essa variável pode levar à contaminação por umidade (de precursores higroscópicos como LiOH) ou desvio estequiométrico, tornando o perfil térmico preciso inútil.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a síntese de LLZO, alinhe o uso do seu forno com sua etapa de processamento específica:

- Se o seu foco principal é Pureza de Fase (Estrutura Cúbica): Priorize recozimento estável e de longa duração em torno de 800°C para garantir a transição de tetragonal para cúbica sem espessamento de grãos.

- Se o seu foco principal é Densificação: Utilize temperaturas acima de 1100°C em uma atmosfera controlada (forno tubular/a vácuo) para promover a sinterização enquanto suprime a volatilização do lítio.

- Se o seu foco principal é Consistência Química: Garanta excelente uniformidade térmica durante a calcinação (900–1000°C) para prevenir subprodutos e segregação de fase local.

O forno não é meramente uma fonte de calor; é o instrumento de precisão que dita se o seu LLZO alcançará alta condutividade iônica ou falhará devido a impurezas estruturais.

Tabela Resumo:

| Etapa do Processo | Temperatura Típica | Objetivo Principal | Papel Crítico do Forno |

|---|---|---|---|

| Recozimento | ~800 °C | Transição de Tetragonal para Cúbica | Estabilidade térmica precisa para prevenir o espessamento de grãos |

| Calcinação | 900 °C – 1000 °C | Homogeneidade Química | Uniformidade térmica para eliminar subprodutos |

| Sinterização | >1100 °C | Densificação | Controle de atmosfera para suprimir a volatilização do lítio |

Eleve Sua Pesquisa de LLZO com a Precisão KINTEK

Alcançar a fase cúbica de alta condutividade em eletrólitos de estado sólido requer mais do que apenas calor; requer domínio térmico absoluto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis às suas necessidades de pesquisa exclusivas.

Seja escalando a sinterização ou aperfeiçoando perfis de recozimento, nosso equipamento garante a uniformidade térmica e o controle atmosférico essenciais para prevenir a perda de lítio e a instabilidade estrutural.

Pronto para otimizar sua síntese de materiais? Entre em contato conosco hoje para consultar nossos especialistas sobre a solução ideal de alta temperatura para o seu laboratório.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.