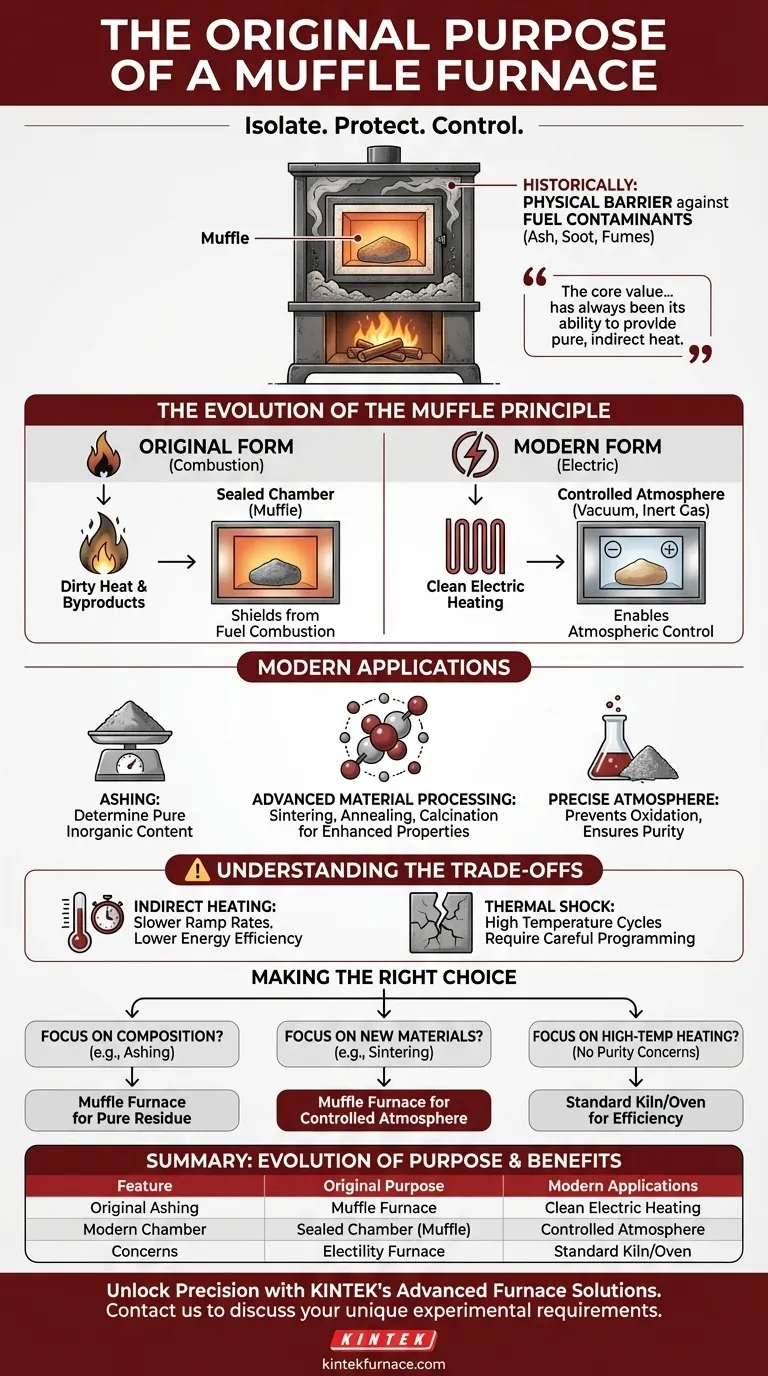

Historicamente, o propósito original de um forno mufla era isolar uma amostra da contaminação. Os primeiros trabalhos de alta temperatura dependiam da queima de combustível como carvão ou gás, o que produzia cinzas, fuligem e fumos reativos. A "mufla" — uma câmara interna ou retorta — foi projetada para atuar como uma barreira física, protegendo o material interno desses contaminantes enquanto ainda permitia que o calor irradiasse através dela.

O valor central de um forno mufla sempre foi a sua capacidade de fornecer calor puro e indireto. Este princípio de isolamento foi usado pela primeira vez para prevenir a contaminação por subprodutos do combustível e evoluiu desde então para permitir o controle preciso da atmosfera para processos científicos e industriais modernos.

O Princípio Central: O Que Significa "Mufla"

Um forno mufla é definido não apenas pelas suas altas temperaturas, mas pelo seu design interno que separa a amostra da fonte de calor. Este conceito fundamental é a chave para todas as suas aplicações.

Da Combustão ao Calor Livre de Contaminação

Na sua forma original, o forno gerava calor queimando combustível numa câmara externa. Este processo de combustão era inerentemente sujo.

Sem uma barreira, fuligem e cinzas depositavam-se sobre a amostra, e os gases de exaustão poderiam causar reações químicas indesejadas. A mufla era a solução simples e eficaz: um recipiente selado que protegia a amostra enquanto esta era "assada" no calor.

A Vantagem Elétrica Moderna

Hoje, a maioria dos fornos mufla utiliza elementos de aquecimento por resistência elétrica. Isto elimina o problema original de contaminação pela combustão de combustível.

No entanto, a câmara de mufla continua a ser essencial. O seu propósito evoluiu de manter os contaminantes fora para manter uma atmosfera controlada dentro. A câmara selada permite que os utilizadores realizem processos a vácuo, em gás inerte como o árgon, ou noutras condições atmosféricas específicas que são críticas para a ciência de materiais moderna.

Como Este Princípio É Aplicado Hoje

A necessidade de um ambiente de aquecimento puro e controlado é central para muitos processos analíticos e de produção. O forno mufla é a ferramenta padrão para estas tarefas.

Determinação do Teor de Cinzas

Uma das aplicações mais comuns é a análise de cinzas (ashing). Este processo é usado para determinar a quantidade de material inorgânico, não combustível, numa amostra.

O forno aquece uma amostra (como alimentos, plástico ou carvão) a uma temperatura suficientemente alta para queimar completamente toda a matéria orgânica. Como o aquecimento é limpo e contido, o que resta — as cinzas — é um resíduo puro que pode ser pesado e analisado com precisão.

Processamento Avançado de Materiais

Em ciência e engenharia de materiais, os fornos mufla são críticos para tratamentos que melhoram as propriedades de um material.

Processos como sinterização (fusão de pós numa massa sólida), recozimento (alteração de uma microestrutura para tornar um material menos quebradiço) e calcinação (aquecimento para eliminar impurezas) requerem controle preciso de temperatura e atmosfera. A câmara isolada previne a oxidação e outras reações indesejadas, garantindo que o material final atinja a sua estrutura cristalina e propriedades mecânicas desejadas.

Compreendendo as Compensações

Embora indispensável para o seu propósito, o design de um forno mufla acarreta compensações inerentes em comparação com fornos de aquecimento direto.

Aquecimento Indireto e Eficiência

Como o calor tem de irradiar através das paredes da câmara de mufla para atingir a amostra, o processo é menos direto do que um forno de elemento aberto. Isto pode resultar em taxas de rampa de aquecimento ligeiramente mais lentas e potencialmente menor eficiência energética geral.

Esta ineficiência é o preço necessário pela pureza e controle atmosférico que o forno proporciona. É uma escolha de design deliberada, não uma falha.

Choque Térmico e Limites do Material

As temperaturas muito altas e os ciclos de aquecimento/arrefecimento potencialmente rápidos podem induzir choque térmico, o que pode rachar ou danificar materiais sensíveis como certas cerâmicas ou vidro.

O procedimento adequado exige uma programação cuidadosa das rampas de temperatura e permitir que as amostras arrefeçam lentamente, muitas vezes dentro do forno ou num dessecador, para mitigar este risco.

Fazendo a Escolha Certa Para o Seu Objetivo

Se um forno mufla é a ferramenta correta depende inteiramente da sua necessidade de pureza e controle atmosférico durante o aquecimento.

- Se o seu foco principal é medir a composição (por exemplo, análise de cinzas): O forno mufla é essencial para queimar limpa e completamente a matéria orgânica para deixar um resíduo inorgânico puro para análise.

- Se o seu foco principal é criar novos materiais (por exemplo, sinterização): A câmara isolada do forno é crítica para controlar a atmosfera, prevenir reações químicas indesejadas e alcançar propriedades específicas do material.

- Se o seu foco principal é simplesmente aquecimento a alta temperatura sem preocupações com a pureza: Um forno ou estufa de aquecimento direto padrão pode ser uma solução mais eficiente e económica.

Em última análise, um forno mufla é escolhido quando a pureza do resultado é tão importante quanto o calor necessário para o alcançar.

Tabela de Resumo:

| Característica | Propósito Original | Aplicações Modernas |

|---|---|---|

| Câmara de Mufla | Isolar a amostra de contaminantes do combustível | Permitir atmosferas controladas (por exemplo, vácuo, gás inerte) |

| Método de Aquecimento | Combustão de combustível (por exemplo, carvão, gás) | Aquecimento por resistência elétrica |

| Benefícios Principais | Fornecer calor puro e indireto | Controle preciso de temperatura e atmosfera para pureza do material |

| Usos Comuns | Proteção contra fuligem e cinzas | Análise de cinzas, sinterização, recozimento, calcinação |

Desbloqueie a Precisão no Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabrico interno para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos Mufla, Fornos de Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Quer se concentre na análise de cinzas, sinterização ou outros processos de materiais, os nossos fornos garantem aquecimento livre de contaminação e desempenho superior.

Pronto para aumentar a eficiência do seu laboratório e alcançar resultados puros? Contacte-nos hoje para discutir como as nossas soluções podem beneficiar as suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO