Em essência, um forno mufla é um forno de laboratório de alta temperatura que aquece materiais dentro de uma câmara autônoma. Ele funciona usando elementos de aquecimento por resistência elétrica para aquecer o ar dentro de uma caixa isolada. Crucialmente, o material a ser aquecido é colocado dentro de um isolante protetor ou "mufla", que o isola do contato direto com os elementos de aquecimento, garantindo calor uniforme e prevenindo contaminação.

A característica definidora de um forno mufla não é apenas a sua capacidade de atingir altas temperaturas, mas o seu uso de aquecimento indireto. Este princípio de design isola a amostra, garantindo um ambiente limpo e controlado, livre dos subprodutos da combustão ou do contato direto com os elementos, o que é crítico para processos científicos e industriais precisos.

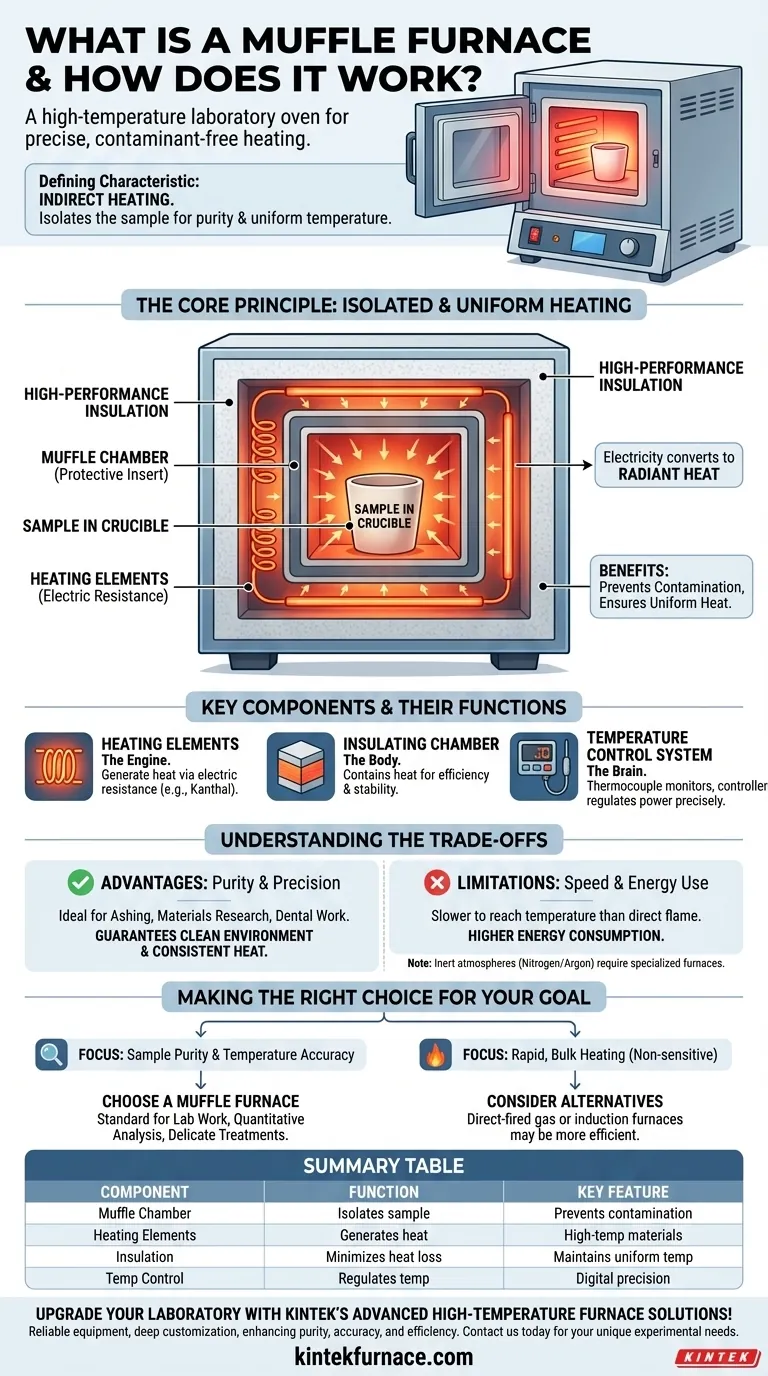

O Princípio Central: Aquecimento Isolado e Uniforme

O design de um forno mufla é inteiramente centrado na criação de um ambiente térmico puro e estável. Ao contrário de um forno simples ou de uma forja de fogo direto, seu principal valor vem da separação da fonte de calor da carga de trabalho.

O que é a "Mufla"?

O termo "mufla" refere-se à câmara interna fechada, geralmente feita de cerâmica de alta temperatura ou ligas metálicas. Esta câmara atua como uma barreira crucial.

Ela protege fisicamente a amostra dos elementos de aquecimento brutos. Isso impede que quaisquer partículas dos elementos se desprendam e contaminem a amostra.

Como a Resistência Elétrica Cria Calor

Os fornos mufla modernos utilizam quase exclusivamente eletricidade. Fios ou hastes de alta resistência, frequentemente feitos de materiais como Kanthal ou níquel-cromo, são dispostos ao redor da parte externa da câmara de mufla.

Quando uma corrente elétrica alta é passada através desses elementos, sua resistência faz com que fiquem incandescentes (vermelhos), convertendo energia elétrica em calor radiante. Este é o mesmo princípio usado em uma torradeira comum, mas projetado para temperaturas muito mais altas.

Alcançando um Ambiente Térmico Uniforme

O calor gerado pelos elementos irradia para dentro, aquecendo a câmara de mufla e o ar dentro dela.

Todo o conjunto é revestido por uma espessa camada de isolamento de alto desempenho, como tijolos refratários ou fibra cerâmica. Este isolamento minimiza a perda de calor e ajuda a temperatura interna a se estabilizar, garantindo que a amostra seja aquecida uniformemente por todos os lados.

Componentes Chave de um Forno Moderno

Entender as principais partes de um forno mufla esclarece como ele atinge sua precisão. Cada componente serve a uma função distinta e vital.

Os Elementos de Aquecimento

Estes são o motor do forno. Sua composição determina a temperatura máxima e a vida útil do forno. Eles são projetados para suportar milhares de horas de ciclos térmicos extremos.

A Câmara de Isolamento

Este é o corpo principal do forno. Seu propósito é conter o calor, garantindo eficiência energética e estabilidade de temperatura. A qualidade do isolamento dita a rapidez com que o forno aquece e quanta energia ele consome para manter a temperatura.

O Sistema de Controle de Temperatura

Este é o cérebro do forno. Um termopar dentro da câmara mede constantemente a temperatura e envia esses dados para um controlador digital.

O controlador, então, modula com precisão a energia enviada aos elementos de aquecimento para manter a temperatura definida com incrível exatidão, muitas vezes dentro de alguns graus Celsius.

Entendendo as Trocas

Embora os fornos mufla sejam indispensáveis para muitas aplicações, seu design traz vantagens e limitações inerentes.

A Vantagem: Pureza e Precisão

O maior benefício é a prevenção da contaminação. Para aplicações como calcinação (queima de material orgânico para medir o teor inorgânico), pesquisa de materiais ou trabalho em laboratórios dentários, qualquer material estranho pode invalidar os resultados. O design isolado garante um processo puro.

Além disso, o ambiente controlado e estático proporciona um aquecimento excepcionalmente uniforme, o que é fundamental para tratamentos térmicos e testes de materiais consistentes.

A Limitação: Velocidade de Aquecimento e Uso de Energia

O aquecimento indireto é inerentemente menos eficiente na transferência de energia do que o fogo direto. Um forno mufla pode levar um tempo considerável para atingir sua temperatura alvo.

Esses fornos também consomem uma quantidade substancial de eletricidade para gerar e manter altas temperaturas, tornando-os mais caros de operar do que algumas alternativas alimentadas por combustível.

Uma Nota sobre Atmosferas

Embora a mufla isole a amostra, a atmosfera padrão dentro dela é simplesmente ar. Para processos que exigem uma atmosfera inerte (como nitrogênio ou argônio) para prevenir a oxidação, são necessários fornos mufla especializados com vedações herméticas e portas de entrada de gás.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do equipamento de aquecimento correto depende inteiramente dos requisitos do seu processo. O forno mufla se destaca em cenários onde controle e limpeza são primordiais.

- Se seu foco principal é a pureza da amostra e a precisão da temperatura: Um forno mufla é o padrão para trabalhos de laboratório, análise quantitativa, testes de materiais e tratamentos térmicos delicados.

- Se seu foco principal é o aquecimento rápido e em massa de materiais não sensíveis: Um forno a gás de fogo direto ou um forno de indução pode ser uma solução mais econômica e eficiente em termos de tempo.

Em última análise, entender o princípio central do aquecimento isolado permite que você selecione a ferramenta precisa para suas necessidades de processamento térmico.

Tabela de Resumo:

| Componente | Função | Característica Principal |

|---|---|---|

| Câmara de Mufla | Isola a amostra dos elementos de aquecimento | Previne contaminação, garante pureza |

| Elementos de Aquecimento | Gera calor por resistência elétrica | Materiais de alta temperatura como Kanthal |

| Isolamento | Minimiza a perda de calor | Mantém a temperatura uniforme |

| Controle de Temperatura | Regula e monitora a temperatura | Precisão digital dentro de alguns graus Celsius |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a pureza, a precisão e a eficiência. Contate-nos hoje para discutir como podemos apoiar seus objetivos de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros