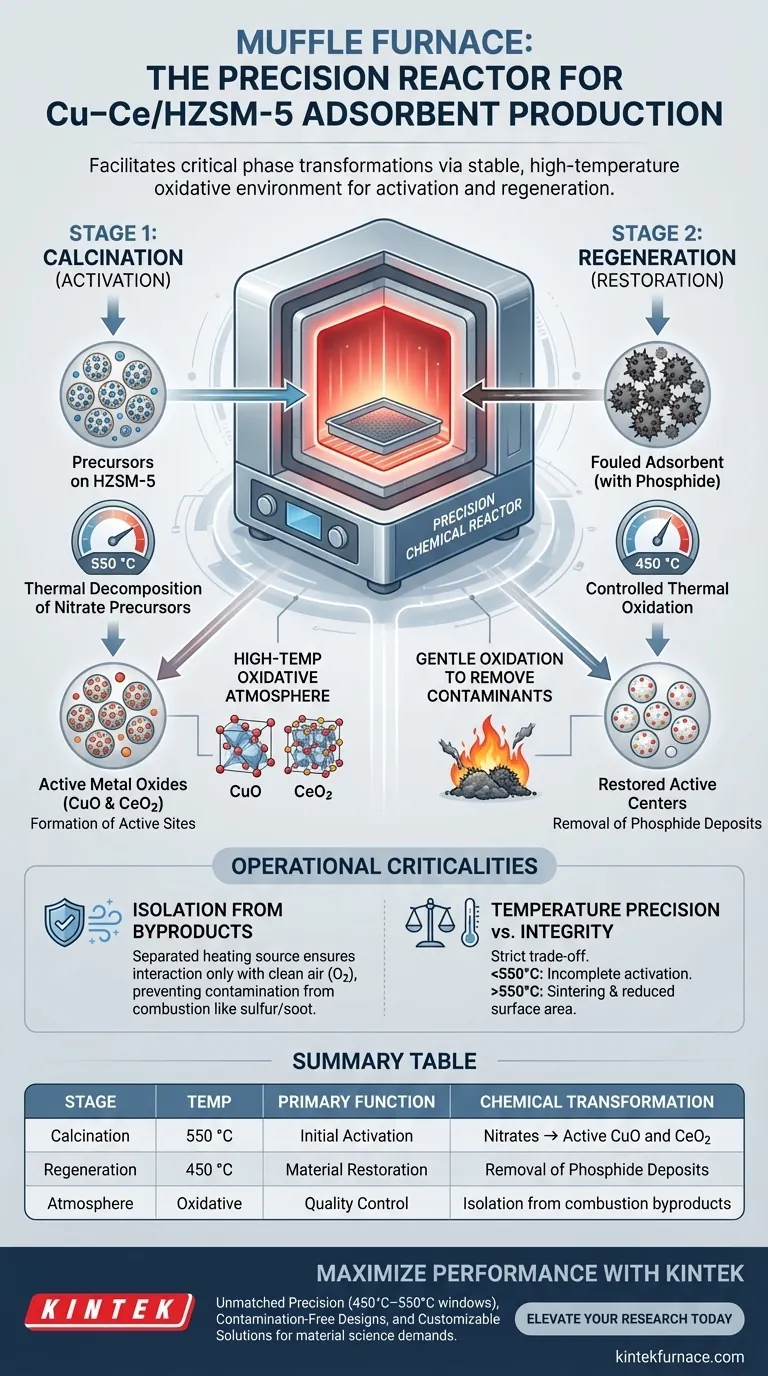

A principal função de um forno mufla na produção de adsorventes Cu–Ce/HZSM-5 é facilitar transformações críticas de fase através de um ambiente oxidativo estável e de alta temperatura. Especificamente, é responsável por converter produtos químicos precursores em óxidos metálicos ativos durante a calcinação inicial e por remover contaminantes superficiais para restaurar a funcionalidade durante a fase de regeneração.

Ponto Principal O forno mufla atua como um reator químico de precisão que utiliza calor para impulsionar reações de oxidação específicas. Seu papel é duplo: ativa o adsorvente convertendo precursores de nitrato em óxidos essenciais de cobre e cério (CuO e CeO2) e prolonga a vida útil do material queimando depósitos de fosfetos que envenenam os sítios ativos.

O Estágio de Calcinação: Ativação

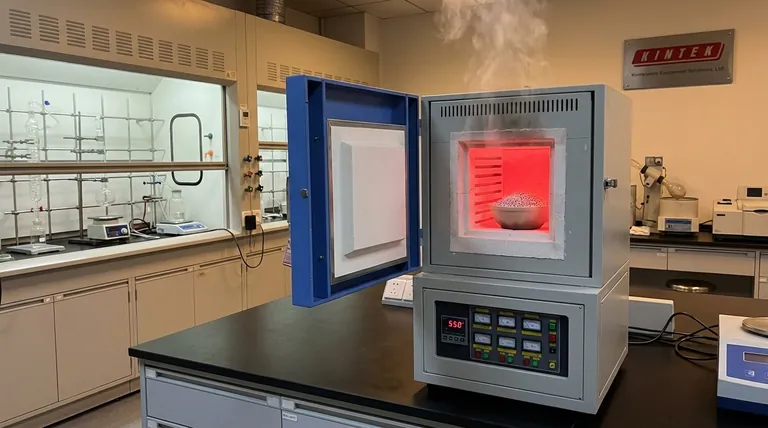

A primeira aplicação crítica do forno mufla ocorre imediatamente após os precursores metálicos terem sido impregnados no suporte HZSM-5.

Decomposição Térmica dos Precursores

Durante a preparação do adsorvente, cobre e cério são tipicamente introduzidos como sais de nitrato.

O forno mufla fornece um ambiente térmico consistente a 550 °C. Nesta temperatura específica, o forno impulsiona a decomposição térmica completa desses precursores de nitrato.

Formação de Óxidos Metálicos Ativos

O objetivo da calcinação não é apenas a secagem; é uma transformação química.

A atmosfera oxidativa de alta temperatura converte os nitratos decompostos em óxidos metálicos estáveis, especificamente óxido de cobre (CuO) e óxido de cério (CeO2). Esses óxidos constituem os "sítios" ativos do adsorvente que são capazes de realizar separações químicas.

O Estágio de Regeneração: Restauração

Os adsorventes eventualmente perdem eficiência à medida que sua superfície fica contaminada. O forno mufla é utilizado aqui para reverter essa desativação.

Remoção de Depósitos de Fosfetos

Durante a operação, o adsorvente Cu–Ce/HZSM-5 pode acumular depósitos de fosfetos.

Esses depósitos bloqueiam os centros ativos, tornando o material ineficaz. O forno mufla remove esses contaminantes através de oxidação térmica.

Oxidação Térmica Controlada

A regeneração requer um equilíbrio delicado entre a limpeza do material e a preservação de sua estrutura.

O forno é ajustado para uma temperatura mais baixa de 450 °C para este estágio. Esta temperatura é suficiente para oxidar e remover os depósitos de fosfetos, restaurando os centros de atividade sem submeter o material ao estresse térmico mais alto usado durante a calcinação inicial.

Compreendendo as Criticidades Operacionais

Embora o conceito de aquecimento seja simples, o *método* de aquecimento fornecido por um forno mufla é distinto e crítico para a qualidade do material.

Isolamento de Subprodutos da Combustão

Uma característica definidora de um forno mufla é a separação da fonte de aquecimento da câmara de aquecimento.

Este isolamento garante que o material Cu–Ce/HZSM-5 interaja apenas com o ar (oxigênio) e o calor, em vez de ser contaminado por subprodutos da combustão (como fuligem de enxofre ou carbono) que podem ocorrer em um forno de chama direta.

Precisão de Temperatura vs. Integridade do Material

Existe uma troca rigorosa entre ativação completa e danos estruturais.

Se a temperatura de calcinação cair significativamente abaixo de 550 °C, os precursores de nitrato podem não se decompor completamente, resultando em baixa atividade. Inversamente, temperaturas excessivas podem causar sinterização, onde as partículas dispersas de óxido metálico se aglutinam, reduzindo a área superficial específica e a eficiência geral.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir adsorventes Cu–Ce/HZSM-5 da mais alta qualidade, você deve adaptar o tratamento térmico ao estágio específico do ciclo de vida do material.

- Se o seu foco principal é a Produção Inicial: Garanta que o forno mantenha um estável 550 °C para garantir a conversão completa de nitratos em espécies ativas de CuO e CeO2.

- Se o seu foco principal é a Longevidade do Material: Ajuste o forno para 450 °C para oxidar suavemente os contaminantes de fosfetos, restaurando a atividade sem degradar termicamente a estrutura da zeólita.

O controle térmico preciso não é apenas uma etapa de fabricação; é o mecanismo que define a identidade química e a vida útil do seu adsorvente.

Tabela Resumo:

| Estágio | Temperatura | Função Principal | Transformação Química |

|---|---|---|---|

| Calcinação | 550 °C | Ativação Inicial | Nitratos → CuO e CeO2 Ativos |

| Regeneração | 450 °C | Restauração do Material | Remoção de Depósitos de Fosfetos |

| Atmosfera | Oxidativa | Controle de Qualidade | Isolamento de subprodutos da combustão |

Maximize o Desempenho do Seu Adsorvente com a KINTEK

O controle térmico preciso é a diferença entre um adsorvente de alta eficiência e uma reação falha. A KINTEK fornece sistemas de fornos mufla, tubulares e a vácuo líderes na indústria, projetados para atender às rigorosas demandas da ciência de materiais.

Por que escolher a KINTEK?

- Precisão Inigualável: Mantenha as janelas exatas de 450°C–550°C necessárias para a estabilidade do Cu–Ce/HZSM-5.

- Livre de Contaminação: Nossos avançados projetos de mufla isolam seus materiais de todos os subprodutos da combustão.

- Soluções Personalizáveis: Apoiados por P&D especializado, oferecemos sistemas de alta temperatura totalmente personalizáveis, adaptados às suas especificações exclusivas de laboratório.

Pronto para elevar a qualidade de sua pesquisa e produção? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Zhiyuan Liu, Guoqiang Huang. Acid-modified Cu–Ce/HZSM-5 adsorbent removes trace phosphorus impurities from recycled hydrogen during polysilicon production. DOI: 10.1039/d5ra01322d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que materiais podem ser processados em um forno mufla? Explore Soluções Versáteis de Alta Temperatura

- Quais são alguns avanços na tecnologia moderna de fornos mufla? Aumente a precisão e a eficiência no seu laboratório

- Quais materiais são comumente usados na construção de uma mufla? Descubra Componentes Duráveis para Laboratórios de Alta Temperatura

- Qual faixa de temperatura um forno mufla pode atingir? Desbloqueie Calor Preciso para as Necessidades do Seu Laboratório

- Quais considerações de segurança e manutenção são importantes ao usar um forno de resistência tipo caixa? Garanta Confiabilidade e Segurança a Longo Prazo

- Que aplicações ambientais têm os fornos de resistência tipo caixa? Transforme Resíduos Perigosos com Segurança

- Quais são os usos comuns dos fornos mufla em ambientes de laboratório? Essencial para calcinação, tratamento térmico e sinterização

- Que faixas de temperatura os fornos mufla podem atingir? Encontre o Calor Perfeito para as Necessidades do Seu Laboratório