Em resumo, um forno mufla pode processar uma gama incrivelmente ampla de materiais, incluindo a maioria dos metais, cerâmicas, vidro e certos plásticos ou compostos orgânicos. Sua função principal é aquecer materiais a temperaturas muito altas em um ambiente controlado, tornando-o uma ferramenta versátil para aplicações que vão desde tratamento térmico metalúrgico e queima de cerâmica até química analítica.

Os materiais específicos que um forno mufla pode manusear dependem criticamente do tipo de forno. Um forno padrão operando ao ar é adequado para muitos processos comuns, mas materiais que reagem com oxigênio em altas temperaturas requerem um forno especializado a vácuo ou com atmosfera controlada.

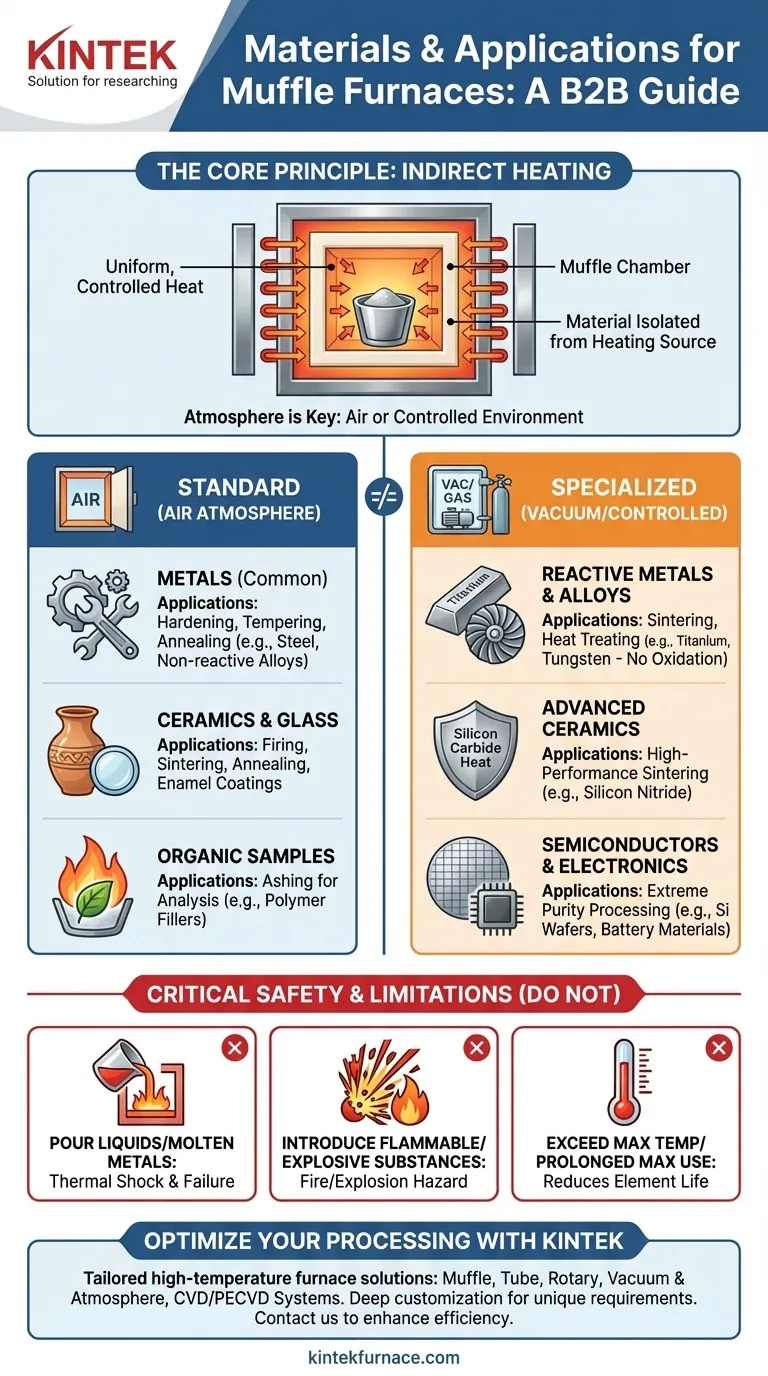

O Princípio Central: O Que É um Forno Mufla?

Um forno mufla opera sob o princípio do aquecimento indireto. O material a ser processado é colocado dentro de uma câmara, ou "mufla", que é então aquecida por fora por elementos de aquecimento.

O Benefício do Aquecimento Indireto

Este design isola o material do contato direto com a fonte de calor e quaisquer contaminantes da combustão (em modelos a combustível). Ele proporciona excelente uniformidade e controle de temperatura, o que é crucial para processos sensíveis.

O Papel da Atmosfera

A atmosfera padrão dentro de um forno mufla comum é o ar. Isso é perfeitamente adequado para muitas aplicações, como recozimento de metais comuns ou queima de argila. No entanto, este ambiente rico em oxigênio é prejudicial a outros materiais, o que leva a uma distinção crítica.

Materiais Comuns por Tipo de Forno

O fator mais importante na determinação da compatibilidade do material é se o processo requer uma atmosfera de ar ou uma atmosfera controlada (inerte ou a vácuo).

Fornos Mufla Padrão (Atmosfera de Ar)

Estes são os tipos de fornos mais comuns e versáteis. São ideais para processos que são estáveis ao ar ou que utilizam oxigênio intencionalmente.

- Metais: Usados para endurecimento, revenimento e recozimento de aço e outras ligas não reativas.

- Cerâmicas e Vidro: Essenciais para queima de cerâmica, sinterização de cerâmicas não reativas, criação de revestimentos de esmalte e recozimento de vidro para remover tensões internas.

- Amostras Orgânicas: Usadas em química analítica para calcinação (ashing), onde uma amostra é queimada para determinar seu conteúdo inorgânico não combustível (por exemplo, enchimento em um polímero).

Fornos Especializados (Vácuo ou Atmosfera Controlada)

Quando um material não pode ser exposto ao ar em altas temperaturas, um forno especializado é necessário. Estes são frequentemente fornos do tipo mufla, mas com capacidades adicionais para controle de atmosfera.

- Metais e Ligas Reativas: A sinterização ou tratamento térmico de materiais como titânio, tungstênio, molibdênio e superligas requer vácuo ou gás inerte para prevenir oxidação rápida.

- Cerâmicas Avançadas: A fabricação de cerâmicas de alto desempenho, como nitreto de silício ou carbeto de silício, frequentemente envolve processos de sinterização que devem ser isentos de oxigênio.

- Semicondutores e Eletrônicos: O processamento de wafers de silício, arsenieto de gálio e vários materiais de bateria requer pureza extrema e uma atmosfera controlada para atingir as propriedades eletrônicas desejadas.

Compreendendo Limitações Críticas e Segurança

Para garantir uma operação segura e eficaz, você deve respeitar as limitações de projeto do forno. O uso indevido pode levar a danos ao equipamento ou situações perigosas.

Estados de Material Proibidos

É estritamente proibido despejar líquidos ou metais fundidos diretamente na câmara do forno. O choque térmico extremo pode rachar a mufla de cerâmica, levando a uma falha catastrófica e destruindo os elementos de aquecimento. Os materiais devem estar em estado sólido e colocados em um cadinho ou recipiente adequado.

Propriedades Químicas Proibidas

Nunca coloque substâncias inflamáveis, voláteis ou explosivas em um forno mufla. As altas temperaturas farão com que elas entrem em combustão ou se expandam rapidamente, criando um grave risco de incêndio ou explosão.

Limites de Temperatura Operacional

Cada forno tem uma temperatura máxima nominal que nunca deve ser excedida. Além disso, operar o forno em sua temperatura máxima por longos períodos pode encurtar significativamente a vida útil dos elementos de aquecimento e do isolamento.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno correto envolve igualar a ferramenta ao material e ao resultado desejado.

- Se seu foco principal for tratamento térmico geral, calcinação ou queima de materiais não reativos: Um forno mufla padrão com atmosfera de ar é a escolha correta e mais econômica.

- Se seu foco principal for a sinterização de metais sensíveis ao oxigênio, purificação de materiais ou processamento de cerâmicas avançadas: Você deve usar um forno com capacidades de vácuo ou gás inerte controlado.

- Se seu foco principal for análise de materiais: O teste específico dita o forno; a calcinação requer um forno padrão, enquanto testes em ligas de alta pureza podem exigir um forno a vácuo.

Em última análise, entender a interação entre seu material e a atmosfera do forno em altas temperaturas é a chave para alcançar resultados bem-sucedidos.

Tabela Resumo:

| Tipo de Material | Tipo de Forno Compatível | Aplicações Comuns |

|---|---|---|

| Metais (ex: aço) | Padrão (Ar) | Endurecimento, recozimento, revenimento |

| Cerâmicas e Vidro | Padrão (Ar) | Queima, sinterização, recozimento |

| Amostras Orgânicas | Padrão (Ar) | Calcinação para análise |

| Metais Reativos (ex: titânio) | Especializado (Vácuo/Controlado) | Sinterização, tratamento térmico |

| Cerâmicas Avançadas (ex: nitreto de silício) | Especializado (Vácuo/Controlado) | Sinterização de alto desempenho |

| Semicondutores (ex: wafers de silício) | Especializado (Vácuo/Controlado) | Processamento para eletrônicos |

Pronto para otimizar o processamento do seu material com o forno certo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores