Em resumo, um forno mufla pode operar tipicamente dentro de uma ampla faixa de temperatura, começando em torno de 100°C (212°F) e atingindo até 1800°C (3272°F). A temperatura máxima específica depende muito do modelo do forno, da construção e dos materiais usados em seus elementos de aquecimento.

Embora os fornos mufla sejam conhecidos por atingir altas temperaturas, o segredo é entender que nem todos os modelos são iguais. A classificação da temperatura máxima é a especificação mais importante, ditando a adequação do forno para processos térmicos específicos, como incineração, sinterização ou tratamento térmico.

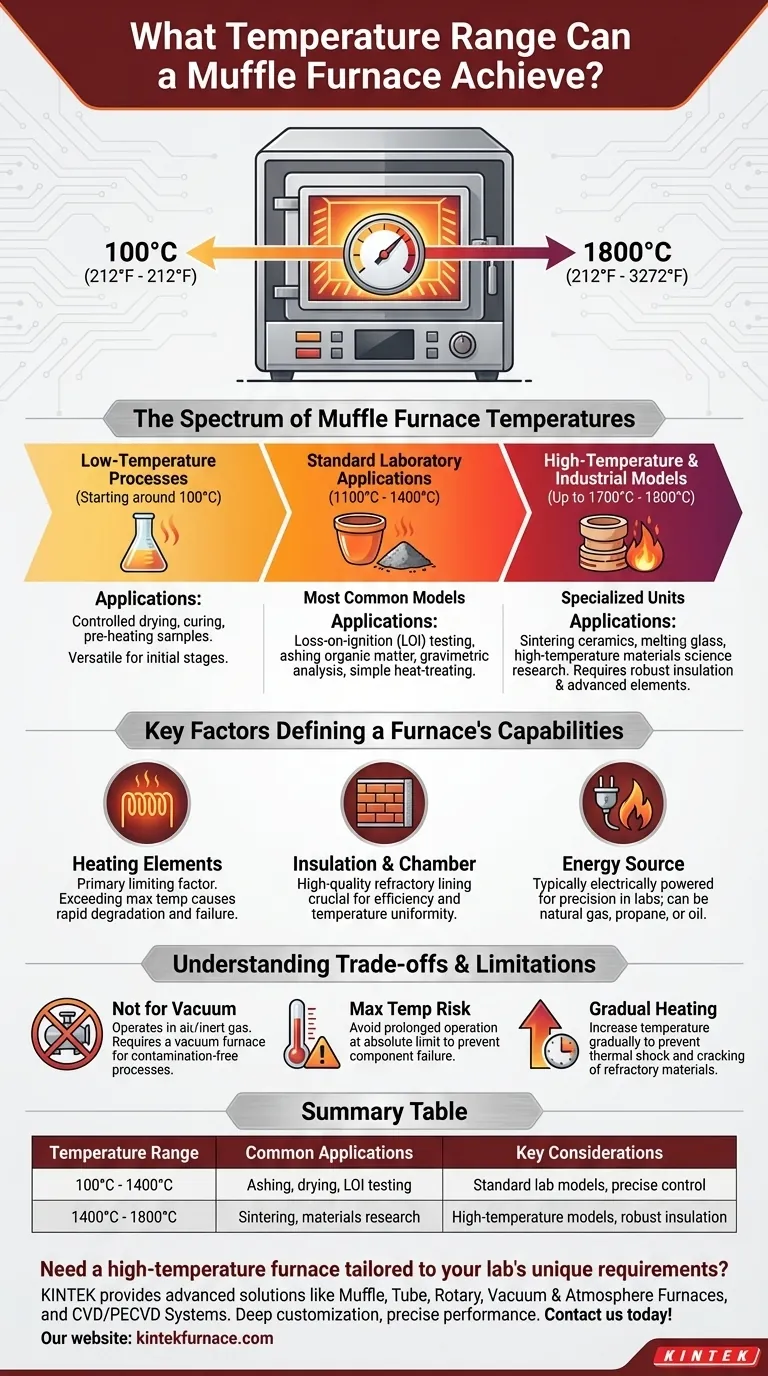

O Espectro das Temperaturas do Forno Mufla

A função principal de um forno mufla é aquecer materiais em uma câmara isolada, separada do combustível e dos gases de combustão. Essa capacidade é aplicada em um amplo espectro de temperaturas.

Aplicações Padrão de Laboratório

A maioria dos fornos mufla de uso geral para laboratório são projetados para atingir temperaturas máximas entre 1100°C e 1400°C.

Esta faixa é mais do que suficiente para aplicações comuns como teste de perda por ignição (LOI), incineração de matéria orgânica, análise gravimétrica e tratamento térmico simples de metais.

Modelos Industriais e de Alta Temperatura

Fornos mufla especializados e de grau industrial podem atingir temperaturas muito mais altas, frequentemente chegando a 1700°C a 1800°C (3272°F).

Estas unidades são construídas com isolamento mais robusto (como tijolo refratário) e elementos de aquecimento avançados. São necessários para processos exigentes, como sinterização de cerâmicas, fusão de vidro ou pesquisa em ciência de materiais de alta temperatura.

Processos de Baixa Temperatura

A faixa operacional também se estende a temperaturas mais baixas, começando em torno de 100°C. Isso os torna versáteis o suficiente para secagem controlada, cura ou pré-aquecimento de amostras antes de um processo de temperatura mais alta.

Fatores Chave que Definem as Capacidades de um Forno

A temperatura máxima não é um número arbitrário; é resultado da engenharia e dos materiais específicos do forno.

O Papel Crítico dos Elementos de Aquecimento

O material dos elementos de aquecimento é o principal fator limitante da temperatura máxima de um forno. Operar o forno além desse limite causará degradação rápida e falha desses componentes.

Isolamento e Construção da Câmara

A câmara do forno é revestida com materiais refratários de alta qualidade. Este isolamento é crucial para atingir e manter altas temperaturas de forma eficiente e garantir a uniformidade da temperatura dentro da câmara.

Fonte de Combustível ou Energia

Os fornos mufla podem ser aquecidos por vários meios, incluindo gás natural, propano ou óleo. No entanto, em ambientes de laboratório modernos, a maioria é alimentada eletricamente para uma operação mais limpa e um controle de temperatura mais preciso.

Entendendo as Compensações e Limitações

Embora potentes, os fornos mufla não são a solução universal para todo trabalho de alta temperatura. Entender suas limitações é crucial para a segurança e o sucesso.

Não Adequado para Aplicações a Vácuo

Um forno mufla opera em atmosfera de ar ou gás inerte. Ele não é projetado para manter vácuo.

Para processos que exigem um ambiente livre de contaminação, como a sinterização de materiais sensíveis ou certos tratamentos metalúrgicos, um forno a vácuo é a escolha correta.

O Risco de Operar na Temperatura Máxima

Você não deve exceder a temperatura máxima nominal do forno. Além disso, operar o forno em seu limite absoluto por períodos prolongados deve ser evitado.

Esta prática encurta significativamente a vida útil dos elementos de aquecimento e aumenta o risco de falha de componentes.

A Importância do Aquecimento Gradual

Para evitar choque térmico e danos à câmara do forno ou à amostra, a temperatura deve ser sempre aumentada gradualmente. Mudanças abruptas de temperatura podem causar rachaduras nos materiais refratários.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o equipamento de processamento térmico correto exige que suas capacidades correspondam ao seu objetivo específico.

- Se o seu foco principal é trabalho de laboratório padrão, como incineração ou secagem: Um modelo com temperatura máxima de 1200°C a 1400°C oferece o melhor equilíbrio entre capacidade e custo.

- Se o seu foco principal é materiais avançados ou sinterização de alta temperatura: Você deve investir em um forno especializado classificado para 1700°C, 1800°C ou superior.

- Se o seu foco principal é processar materiais sensíveis ao ar: Um forno mufla é inadequado; seu trabalho requer um forno a vácuo dedicado.

Em última análise, a escolha do forno correto começa com um claro entendimento dos requisitos de temperatura do seu processo específico.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Considerações Chave |

|---|---|---|

| 100°C - 1400°C | Incineração, secagem, teste LOI | Modelos de laboratório padrão, controle preciso |

| 1400°C - 1800°C | Sinterização, pesquisa de materiais | Modelos de alta temperatura, isolamento robusto |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos desempenho preciso para seus processos térmicos. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo