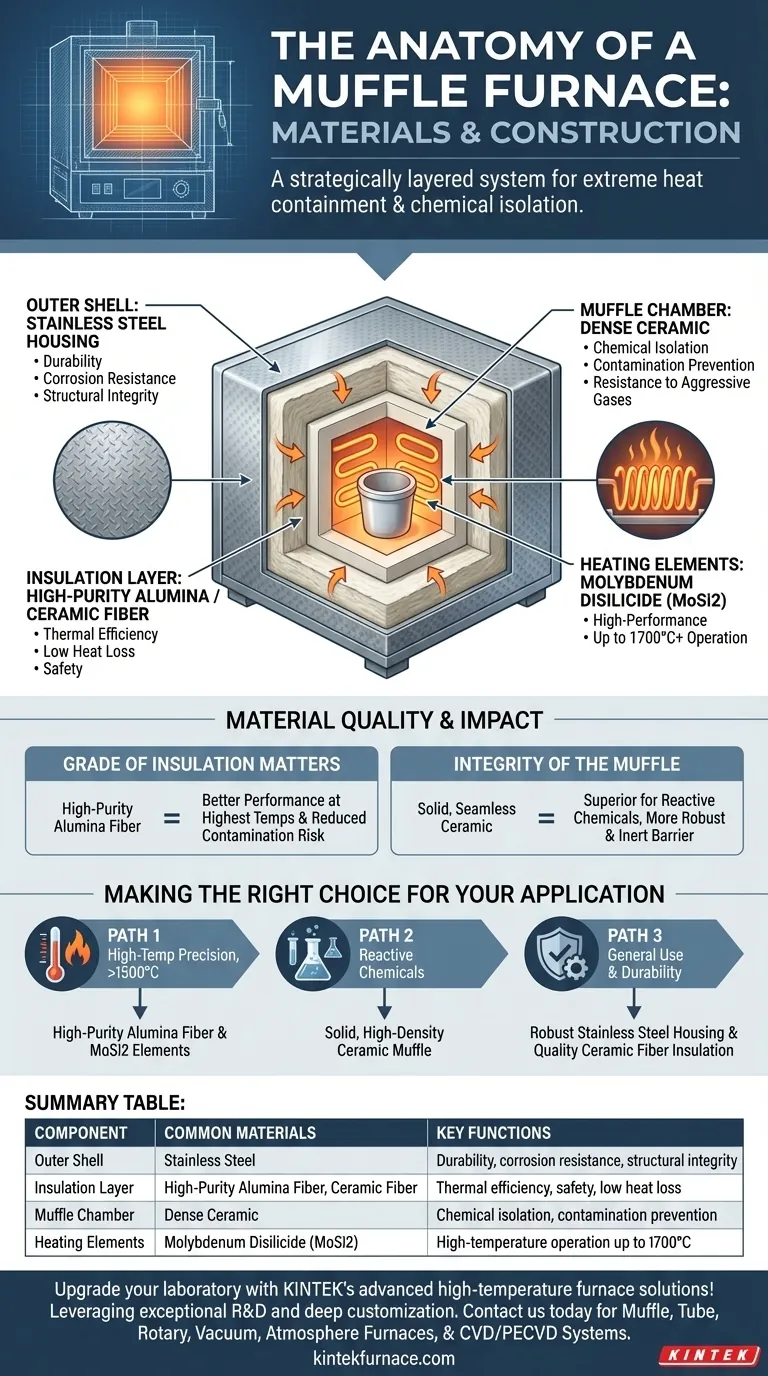

Em sua essência, uma mufla é um sistema estrategicamente em camadas de materiais especializados, projetado para contenção de calor extrema e isolamento químico. Os componentes mais comuns são uma carcaça durável de aço inoxidável, isolamento de fibra de alumina de alta pureza ou fibra cerâmica, e uma mufla cerâmica interna que contém a amostra, tudo aquecido por poderosos elementos elétricos.

A construção de uma mufla não se trata de um único material "melhor", mas sim da sinergia entre diferentes materiais. Cada componente — da carcaça externa à câmara interna — é escolhido para uma função específica, e sua qualidade coletiva dita a eficiência térmica da mufla, sua durabilidade e a capacidade de proteger suas amostras.

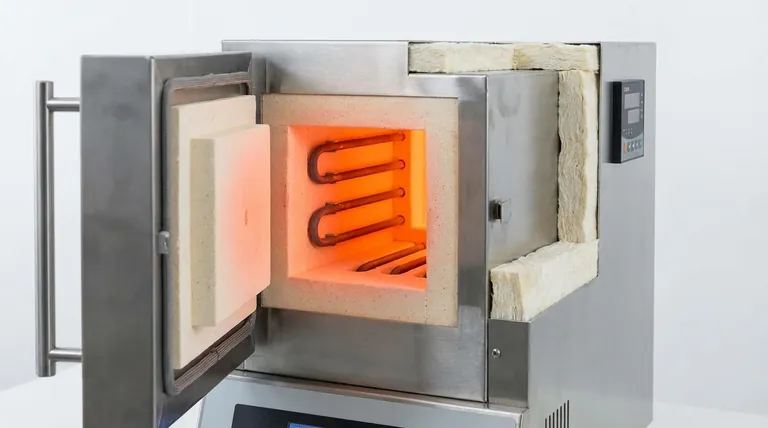

A Anatomia de uma Mufla: Uma Análise Material por Material

Uma mufla é mais do que apenas uma caixa quente. Seu desempenho depende de como três zonas críticas são construídas: a estrutura externa, o isolamento e a câmara interna.

A Carcaça Externa: Para Integridade Estrutural e Proteção

A carcaça de uma mufla serve como sua primeira linha de defesa contra o ambiente do laboratório e fornece a rigidez estrutural necessária.

É tipicamente construída a partir de chapas de aço inoxidável texturizadas ou outro aço robusto. Essa escolha prioriza a durabilidade e a resistência à corrosão, que são essenciais para a longevidade em condições de laboratório potencialmente adversas.

A Camada de Isolamento: A Chave para a Eficiência Térmica e Segurança

O material mais crítico para o desempenho é o isolamento, que é responsável por conter temperaturas extremas, garantir a eficiência energética e manter a carcaça externa fria.

Fornos de alta qualidade usam uma estrutura de carcaça de dupla camada preenchida com isolamento avançado. Os materiais mais comuns são fibra de alumina de alta pureza e fibra cerâmica de alta densidade.

Esses materiais são escolhidos por sua excepcionalmente baixa condutividade térmica, o que significa que são excelentes para evitar a fuga de calor. Também são leves, resistentes ao fogo e podem oferecer isolamento elétrico em temperaturas muito altas.

A Câmara da Mufla: Isolando a Amostra

A "mufla" é a câmara interna que isola a carga de trabalho dos elementos de aquecimento. Essa separação é crucial para prevenir a contaminação e criar uma atmosfera controlada.

Esta câmara é quase sempre feita de um material cerâmico denso. As muflas cerâmicas oferecem excelente resistência a gases agressivos e vapores químicos que podem ser liberados de uma amostra durante o aquecimento.

Os Elementos de Aquecimento: O Motor da Mufla

O calor em si é gerado por elementos de aquecimento elétricos de alto desempenho projetados para suportar e produzir temperaturas extremas de forma confiável.

Embora as especificações variem, estes são frequentemente componentes avançados como elementos de dissiliceto de molibdênio (MoSi2), que são capazes de operar eficientemente em temperaturas de até 1700°C ou superiores.

Compreendendo a Qualidade do Material e Seu Impacto

Nem todas as muflas são construídas da mesma forma, e a qualidade dos materiais utilizados é o principal diferencial entre um modelo padrão e um de alto desempenho.

A Qualidade do Isolamento Importa

O termo "fibra cerâmica" pode ser amplo. Procure por especificações que mencionem fibra de alumina de alta pureza. Uma pureza maior se traduz em melhor desempenho nas faixas de temperatura mais elevadas e reduz o risco de o próprio isolamento se tornar uma fonte de contaminação.

A Integridade da Mufla

Uma mufla cerâmica sólida e sem emendas é superior para aplicações que envolvem produtos químicos reativos. Ela fornece uma barreira mais robusta e quimicamente inerte em comparação com câmaras que são simplesmente revestidas com isolamento de fibra, que podem degradar ou reter contaminantes ao longo do tempo.

A Importância do Projeto do Sistema

As melhores muflas utilizam um pacote de isolamento graduado, o que significa que diferentes tipos e densidades de isolamento são usados em diferentes áreas para otimizar o desempenho. Isso, combinado com uma porta articulada bem vedada e isolada com materiais de fibra, minimiza a perda de calor e garante a uniformidade da temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a mufla certa significa combinar sua composição material com o trabalho pretendido.

- Se seu foco principal é a precisão em altas temperaturas (acima de 1500°C): Procure muflas com isolamento de fibra de alumina de alta pureza e elementos de aquecimento de alto desempenho especificados, como MoSi2.

- Se seu foco principal é trabalhar com produtos químicos reativos: Priorize um modelo com uma mufla cerâmica sólida e de alta densidade para garantir a integridade da amostra e a longevidade da câmara.

- Se seu foco principal é o uso geral e a durabilidade a longo prazo: Uma carcaça robusta de aço inoxidável e uma estrutura de parede dupla com isolamento de fibra cerâmica de qualidade são seus marcadores mais importantes.

Em última análise, entender a função de cada material permite que você selecione uma mufla que seja verdadeiramente projetada para seus objetivos específicos.

Tabela Resumo:

| Componente | Materiais Comuns | Funções Chave |

|---|---|---|

| Carcaça Externa | Aço Inoxidável | Durabilidade, resistência à corrosão, integridade estrutural |

| Camada de Isolamento | Fibra de Alumina de Alta Pureza, Fibra Cerâmica | Eficiência térmica, segurança, baixa perda de calor |

| Câmara da Mufla | Cerâmica Densa | Isolamento químico, prevenção de contaminação |

| Elementos de Aquecimento | Dissiliceto de Molibdênio (MoSi2) | Operação em alta temperatura até 1700°C |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios opções confiáveis como muflas, fornos tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO