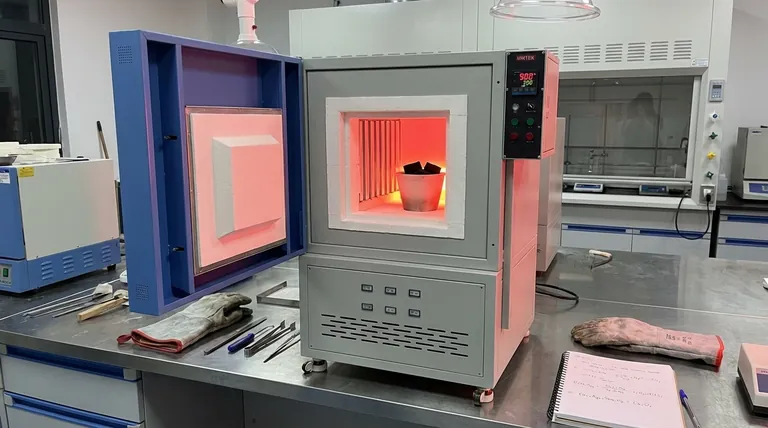

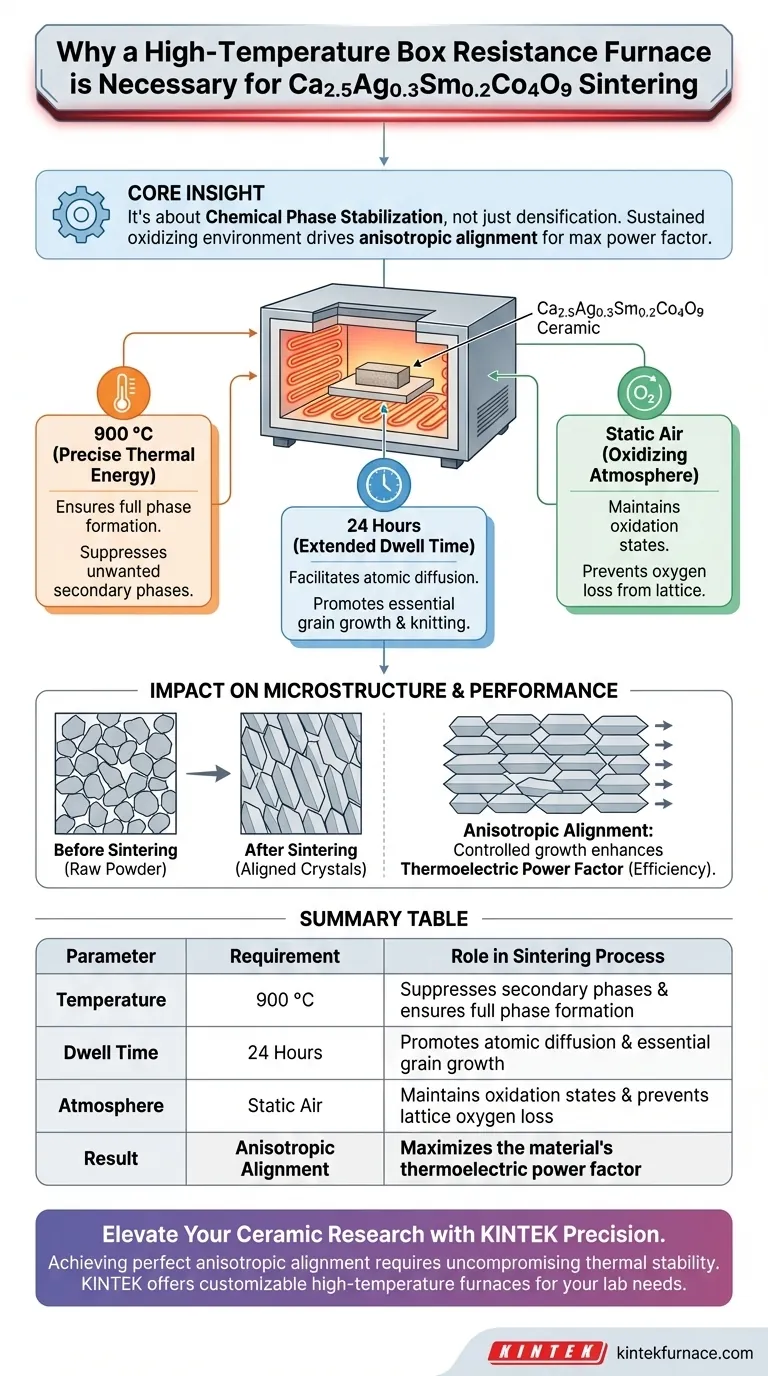

Um forno de resistência tipo caixa de alta temperatura é indispensável para o processamento de cerâmicas de Ca2.5Ag0.3Sm0.2Co4O9 porque fornece a estabilidade térmica e as condições atmosféricas precisas necessárias para estabilizar sua complexa estrutura cristalina. especificamente, este equipamento permite um tratamento térmico de longa duração (tipicamente 24 horas) a 900 °C em ar estático, que é o limiar exato necessário para suprimir fases secundárias e promover o crescimento essencial de grãos.

Insight Central: A sinterização desta cerâmica específica não é meramente sobre densificação; trata-se de estabilização de fase química. O forno fornece um ambiente oxidante sustentado que impulsiona o alinhamento cristalino anisotrópico necessário para maximizar o fator de potência termoelétrica do material.

O Papel da Estabilidade Térmica na Formação de Fases

Alcançando a Pureza de Fase

A síntese de Ca2.5Ag0.3Sm0.2Co4O9 envolve uma complexa reação de estado sólido. Um processo padrão de disparo rápido é insuficiente para integrar os dopantes de Prata (Ag) e Samário (Sm) na estrutura da rede.

O forno de resistência tipo caixa mantém uma temperatura rigorosa de 900 °C. Esta energia térmica específica é necessária para garantir a formação completa da fase e suprimir efetivamente a criação de fases secundárias indesejadas que degradariam o desempenho.

Promovendo o Crescimento de Grãos

O tempo é tão crítico quanto a temperatura neste processo. O forno permite um tempo de permanência prolongado, muitas vezes estendendo-se por 24 horas.

Esta duração estendida facilita a difusão atômica. Permite que os grãos microscópicos dentro da cerâmica cresçam e se unam, reduzindo as fronteiras que dispersam elétrons e prejudicam o desempenho.

Impacto na Microestrutura e Desempenho

Induzindo Alinhamento Anisotrópico

Para materiais termoelétricos como cerâmicas de Ca-Co-O, a direção dos cristais importa. As propriedades são anisotrópicas, o que significa que elas se desempenham melhor em uma direção do que em outra.

O ambiente controlado do forno tipo caixa incentiva os cristais a se alinharem em uma orientação específica durante o crescimento. Este alinhamento melhora significativamente o fator de potência termoelétrica, que é a principal medida da eficiência do material.

A Importância do Ar Estático

Ao contrário de fornos a vácuo ou atmosferas redutoras, um forno de resistência tipo caixa opera tipicamente com ar estático.

Este ambiente rico em oxigênio é vital para cerâmicas de óxido. Ele garante que o cobalto e outros íons metálicos permaneçam em seus estados de oxidação adequados, evitando que o material se degrade ou perca oxigênio de sua estrutura de rede.

Compreendendo as Compensações

Duração do Processo vs. Eficiência

A necessidade de um ciclo de tratamento térmico de 24 horas cria um gargalo na produtividade da fabricação. Embora essencial para alta qualidade, este longo tempo de permanência aumenta o consumo de energia e limita a velocidade de produção.

Limitações de Atmosfera

Embora o ar estático seja ideal para esta composição específica, um forno tipo caixa padrão não tem a capacidade de purgar ativamente subprodutos se as matérias-primas contiverem ligantes orgânicos significativos.

Se o "corpo verde" (cerâmica não sinterizada) contiver altos níveis de ligantes, o ar estático pode ficar saturado com polímeros em desgasificação. Isso poderia potencialmente interferir na pureza da fase de óxido final se não for gerenciado com uma etapa preliminar de queima.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter o máximo do seu processo de sinterização de Ca2.5Ag0.3Sm0.2Co4O9, alinhe os parâmetros do seu forno com seus alvos de desempenho específicos:

- Se o seu foco principal é maximizar a saída termoelétrica: Certifique-se de que o forno mantenha um tempo de permanência rigoroso de 24 horas a 900 °C para garantir o alinhamento anisotrópico ideal.

- Se o seu foco principal é a pureza de fase: Verifique se a ventilação do forno está configurada para manter um ambiente de ar estático, evitando a redução de óxidos metálicos que pode ocorrer em atmosferas a vácuo ou inertes.

O forno de resistência tipo caixa de alta temperatura é a ponte que transforma uma mistura de pó bruto em um material de energia funcionalmente alinhado e de alto desempenho.

Tabela Resumo:

| Parâmetro | Requisito | Papel no Processo de Sinterização |

|---|---|---|

| Temperatura | 900 °C | Suprime fases secundárias e garante a formação completa da fase |

| Tempo de Permanência | 24 Horas | Promove difusão atômica e crescimento essencial de grãos |

| Atmosfera | Ar Estático | Mantém estados de oxidação e previne a perda de oxigênio da rede |

| Resultado | Alinhamento Anisotrópico | Maximiza o fator de potência termoelétrica do material |

Eleve Sua Pesquisa em Cerâmica com a Precisão KINTEK

Alcançar o alinhamento anisotrópico perfeito em materiais termoelétricos como Ca2.5Ag0.3Sm0.2Co4O9 requer estabilidade térmica intransigente. A KINTEK fornece fornos de caixa e mufla de alta temperatura líderes na indústria, projetados especificamente para processos de sinterização de longa permanência.

Apoiados por P&D e fabricação de especialistas, oferecemos sistemas de Mufa, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou produção. Garanta a pureza de fase e maximize a eficiência do seu material hoje.

Pronto para otimizar seus resultados de sinterização? Entre em contato com a KINTEK para uma solução personalizada.

Guia Visual

Referências

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Como os fornos mufla previnem a contaminação dos materiais? Garanta a pureza em processos de alta temperatura

- Como o processo de calcinação em um forno mufla facilita a formação de poros no óxido de manganês?

- Quais são as principais características de um forno mufla? Alcance Controle de Alta Temperatura Preciso para o Seu Laboratório

- Quais são as considerações de eficiência energética para fornos mufla? Corte custos com design inteligente

- Que funções os fornos mufla desempenham na indústria petroquímica? Preparação Essencial de Catalisadores e Controle de Qualidade

- Como um forno de secagem de laboratório facilita a remoção de umidade? Obtenha dados precisos com as soluções de secagem KINTEK

- Quais características de design aprimoram a versatilidade de um forno tipo caixa? Aumente as Capacidades de Processamento Térmico do seu Laboratório