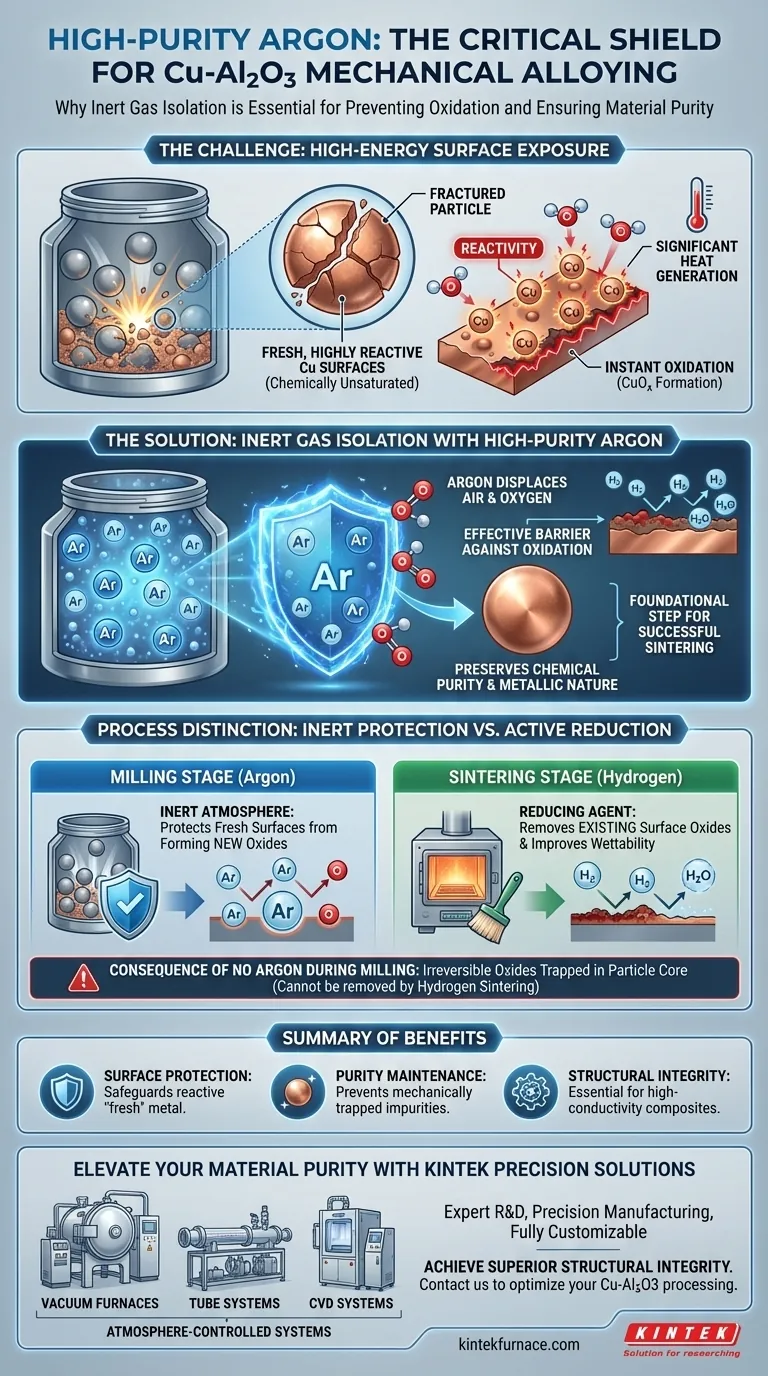

Um ambiente de argônio de alta pureza serve como uma barreira crítica contra a oxidação. Durante a liga mecânica de Cu-Al2O3, a moagem de alta energia fratura continuamente as partículas, expondo superfícies de cobre frescas e altamente reativas. O argônio desloca o ar no frasco de moagem, impedindo que o oxigênio entre em contato com essas superfícies e comprometa a pureza do material.

A liga mecânica gera calor significativo e cria áreas de superfície instáveis e reativas que tornam o cobre altamente suscetível à contaminação. Uma atmosfera de argônio preserva a pureza química do pó, que é um pré-requisito estritamente necessário para obter resultados de alta qualidade na fase de sinterização subsequente.

A Física das Superfícies Frescas

Exposição de Superfície de Alta Energia

O processo de liga mecânica envolve colisões intensas entre as esferas de moagem e a mistura de pó.

Essa ação fratura repetidamente o material, expondo superfícies metálicas frescas que nunca foram expostas à atmosfera antes.

Reatividade Aumentada

Essas superfícies recém-expostas diferem significativamente do exterior de uma partícula em repouso.

Como os átomos de superfície estão quimicamente "insaturados", eles são altamente reativos e buscam se estabilizar ligando-se a elementos circundantes.

Sem proteção, essas superfícies reagiriam instantaneamente com o oxigênio do ar, formando camadas indesejadas de óxido de cobre.

O Papel do Isolamento por Gás Inerte

Prevenção da Oxidação do Cobre

A principal função do argônio de alta pureza é o isolamento.

Ao preencher o frasco de moagem com argônio, você cria um ambiente inerte onde o oxigênio está efetivamente ausente.

Isso permite que o processo de moagem prolongado continue sem que o pó de cobre sofra oxidação, preservando a natureza metálica da matriz.

Garantindo a Pureza Química

A integridade de um compósito de Cu-Al2O3 depende da pureza de seus constituintes.

Se ocorrer oxidação durante a moagem, impurezas são mecanicamente aprisionadas na estrutura do compósito.

O uso de argônio garante que o pó final mantenha a pureza química exigida para suas aplicações elétricas e mecânicas pretendidas.

Compreendendo as Distinções do Processo

Proteção Inerte vs. Redução Ativa

É crucial distinguir entre a proteção necessária durante a moagem e a atmosfera usada durante a sinterização.

O argônio é usado durante a moagem porque é inerte; ele protege as superfícies frescas de formar novos óxidos.

O hidrogênio, tipicamente usado na fase de sinterização posterior, atua como um agente redutor para remover óxidos de superfície existentes e melhorar a molhabilidade.

A Consequência da Moagem Sem Argônio

Falhar em usar argônio durante a fase de moagem cria danos irreversíveis.

Embora a sinterização com hidrogênio possa limpar os óxidos de superfície posteriormente, ela não consegue remover facilmente os óxidos que foram mecanicamente ligados ao núcleo da partícula durante a moagem.

Portanto, a proteção com argônio durante a moagem é o passo fundamental que determina o sucesso da fase de sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu compósito de Cu-Al2O3, você deve combinar a atmosfera com a fase específica do processamento.

- Se o seu foco principal é prevenir a contaminação durante a moagem: Certifique-se de que o frasco de moagem esteja selado com argônio de alta pureza para isolar as superfícies frescas reativas do oxigênio.

- Se o seu foco principal é maximizar a ligação interfacial: Confie no argônio durante a moagem para preservar a pureza, garantindo que o material esteja pronto para a sinterização de alto desempenho que se segue.

O controle rigoroso da atmosfera durante a liga mecânica é a única maneira de garantir a integridade estrutural necessária para materiais compósitos de alta condutividade.

Tabela Resumo:

| Recurso | Propósito na Liga Mecânica de Cu-Al2O3 |

|---|---|

| Atmosfera Inerte | Desloca o oxigênio para prevenir a oxidação imediata da superfície |

| Proteção de Superfície | Salvaguarda o metal "fresco" altamente reativo exposto durante a moagem |

| Manutenção da Pureza | Previne que óxidos sejam mecanicamente aprisionados no núcleo do compósito |

| Argônio vs. Hidrogênio | O argônio isola durante a moagem; o hidrogênio reduz óxidos durante a sinterização |

Eleve a Pureza do Seu Material com Soluções de Precisão KINTEK

Não deixe a oxidação comprometer seus compósitos de alto desempenho. A KINTEK fornece fornos de laboratório de alta temperatura e sistemas controlados por atmosfera líderes na indústria — incluindo sistemas a vácuo, tubulares e CVD — projetados especificamente para manter os ambientes rigorosos necessários para liga mecânica e sinterização. Apoiado por P&D especializado e fabricação de precisão, nosso equipamento é totalmente personalizável para atender às suas necessidades metalúrgicas exclusivas.

Pronto para alcançar integridade estrutural superior? Entre em contato com a KINTEK hoje mesmo para discutir como nossa tecnologia avançada de fornos pode otimizar o processamento do seu pó de Cu-Al2O3.

Guia Visual

Referências

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são as características estruturais de um forno de caixa com atmosfera controlada? Principais Características para Ambientes Controlados

- Como as fornalhas de atmosfera são classificadas? Escolha o Tipo Certo para Suas Necessidades de Tratamento Térmico

- Para que serve uma atmosfera quimicamente reativa em um forno? Para Transformar Superfícies de Materiais

- Por que é necessário um forno isotérmico de alta precisão para o tratamento térmico de ADI? Garanta microestruturas de alto desempenho

- Quais são as vantagens dos fornos de atmosfera de vácuo baixo? Aumente a Eficiência e Reduza os Custos

- Qual é a função de um forno de pirólise de alta temperatura na preparação de nanopartículas magnéticas de Fe3O4/biochar?

- Como o forno tipo caixa com atmosfera protetora é aplicado no tratamento térmico de metais? Aprimore as propriedades dos metais com atmosferas controladas

- Por que uma mistura de gás Argônio-Hidrogênio é usada na levitação aerodinâmica? Obtenha Fusão de Metal Puro e Controle de Precisão