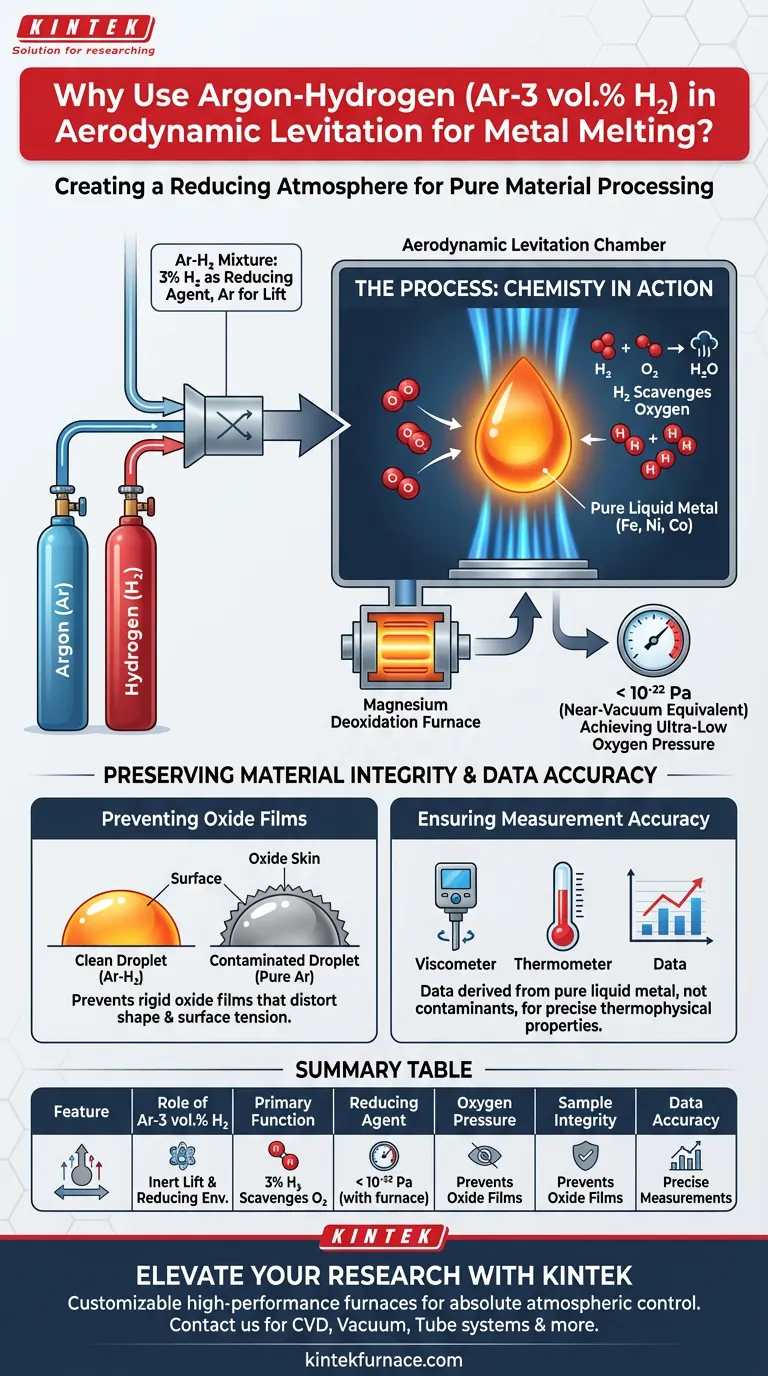

A principal função de uma mistura de Argônio-Hidrogênio (Ar-H2) na levitação aerodinâmica é alterar quimicamente o ambiente ao redor da amostra para prevenir a oxidação. Enquanto o Argônio fornece a força de sustentação inerte necessária para levitar o material, a adição de 3% de Hidrogênio atua como um agente redutor. Essa combinação é essencial para processar metais reativos em altas temperaturas sem comprometer sua química de superfície.

Ao acoplar essa mistura de gases a um forno de desoxidação, o sistema reduz os níveis de oxigênio a um equivalente de vácuo. Isso evita a formação de óxidos, garantindo que as medições termofísicas reflitam as verdadeiras propriedades do metal puro, em vez de uma superfície contaminada.

Criando uma Atmosfera Redutora

O Papel do Hidrogênio

Gases inertes padrão, como o Argônio puro, geralmente são insuficientes para prevenir a oxidação nas temperaturas extremas necessárias para a fusão de metais. Mesmo quantidades vestigiais de oxigênio residual podem reagir com a amostra.

A inclusão de Hidrogênio cria uma atmosfera redutora. O Hidrogênio reage ativamente com o oxigênio disponível, efetivamente "varrendo-o" do ambiente antes que ele possa se ligar à amostra metálica.

Alcançando Pressão de Oxigênio Ultra-Baixa

Para maximizar a eficácia dessa mistura, ela é frequentemente processada através de um forno de desoxidação com magnésio.

Esta etapa adicional reduz a pressão parcial de oxigênio na câmara de levitação a níveis extremamente baixos — especificamente abaixo de 10^-22 Pa. Isso cria um ambiente quimicamente mais limpo do que muitos sistemas de alto vácuo padrão.

Preservando a Integridade do Material

Prevenindo Filmes de Óxido

Muitos metais, particularmente ferro, níquel e cobalto, são altamente suscetíveis a formar filmes de óxido imediatamente após o aquecimento.

Se esses filmes se formarem, eles atuam como uma pele rígida na gota líquida. Essa pele pode distorcer a forma da amostra levitada ou alterar sua tensão superficial, levando à instabilidade no processo de levitação.

Garantindo a Precisão das Medições

O objetivo final do uso de Ar-H2 é facilitar medições precisas de propriedades termofísicas.

Quando uma camada de óxido se forma, ela altera a emissividade e a condutividade térmica da superfície da amostra. Ao prevenir essas camadas, os pesquisadores garantem que os dados coletados — como viscosidade, densidade ou tensão superficial — sejam derivados do metal líquido puro, não de um contaminante de superfície.

Considerações Operacionais

A Necessidade de Desoxidação Ativa

É importante notar que simplesmente misturar Argônio e Hidrogênio pode não ser suficiente para os experimentos mais sensíveis.

A referência primária destaca que a mistura de gases é processada através de um forno de desoxidação com magnésio para atingir a pressão parcial de oxigênio alvo ($<10^{-22}$ Pa). Confiar apenas na mistura do cilindro de gás, sem esta etapa de desoxidação ativa, pode não fornecer a pureza extrema necessária para metais de transição altamente reativos.

Maximizando o Sucesso Experimental

Para garantir dados válidos em experimentos de levitação aerodinâmica, você deve adequar a atmosfera à reatividade do material.

- Se seu foco principal é trabalhar com Ferro, Níquel ou Cobalto: Você deve usar a mistura Ar-H2 para prevenir ativamente a formação de peles de óxido na superfície.

- Se seu foco principal são dados termofísicos de alta precisão: Incorpore um forno de desoxidação com magnésio para reduzir a pressão parcial de oxigênio abaixo de 10^-22 Pa, eliminando a interferência ambiental.

O uso de Argônio-Hidrogênio não é apenas sobre levitação; é um controle químico crítico necessário para manter a pureza fundamental de sua amostra.

Tabela Resumo:

| Característica | Papel da Mistura de Gás Ar-3 vol.% H2 |

|---|---|

| Função Principal | Fornece força de levitação inerte e um ambiente redutor |

| Agente Redutor | 3% de Hidrogênio "varre" o oxigênio residual para prevenir a oxidação |

| Pressão de Oxigênio | Atinge < 10^-22 Pa quando usado com um forno de desoxidação |

| Integridade da Amostra | Previne filmes de óxido em metais como Fe, Ni e Co |

| Precisão dos Dados | Garante medições precisas de tensão superficial e viscosidade |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão na levitação aerodinâmica exige mais do que apenas altas temperaturas; exige controle absoluto sobre seu ambiente atmosférico. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece soluções de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Se você está processando metais de transição reativos ou buscando pressões parciais de oxigênio ultra-baixas para análise termofísica, nossos fornos avançados de alta temperatura garantem a pureza e a estabilidade que sua pesquisa exige. Entre em contato hoje mesmo para otimizar seus processos térmicos e veja como nossa expertise pode impulsionar o sucesso de seus experimentos.

Guia Visual

Referências

- Kanta Kawamoto, Hidekazu Kobatake. Development of Heat-of-fusion Measurement for Metals Using a Closed-type Aerodynamic Levitator. DOI: 10.2355/isijinternational.isijint-2024-053

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual o papel de um forno de circulação de ar na fabricação de Hastelloy-X poroso? Garanta a Integridade Estrutural

- Quais são as vantagens de uma atmosfera redutora de hidrogênio para peças MIM de aço inoxidável? Alcance Integridade Superior

- Por que um ambiente de nitrogênio é necessário para o recozimento de filmes finos de Cu13Se52Bi35? Proteja a pureza do seu material

- Quais são as aplicações da atmosfera de gás inerte em fornos? Proteja os Materiais da Oxidação para Resultados Superiores

- Qual o papel de um forno de atmosfera de argônio de alta temperatura? Domine o Tratamento Térmico da Camada de Interface h-BN

- Qual é a função de uma atmosfera controlada na pesquisa de Fósforo Violeta? Alcançar a restauração de material de alta pureza

- Como os fornos de atmosfera contribuem para a melhoria das propriedades dos materiais? Desbloqueie Força e Acabamento Superiores

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material