O forno de pirólise de alta temperatura funciona como um vaso reator preciso que facilita a conversão térmica da biomassa bruta em uma estrutura de suporte de carbono estável e porosa. Ele fornece um ambiente estritamente controlado e com teor de oxigênio limitado, aquecido a 600 °C, o que é necessário para decompor a biomassa em biochar sem queimá-la até virar cinzas.

O valor central deste forno reside na sua capacidade de manter um ambiente térmico contínuo e selado. Isso transforma o material biológico bruto em um andaime de alto teor de carbono e alta área superficial, essencial para suportar e estabilizar nanopartículas magnéticas de Fe3O4.

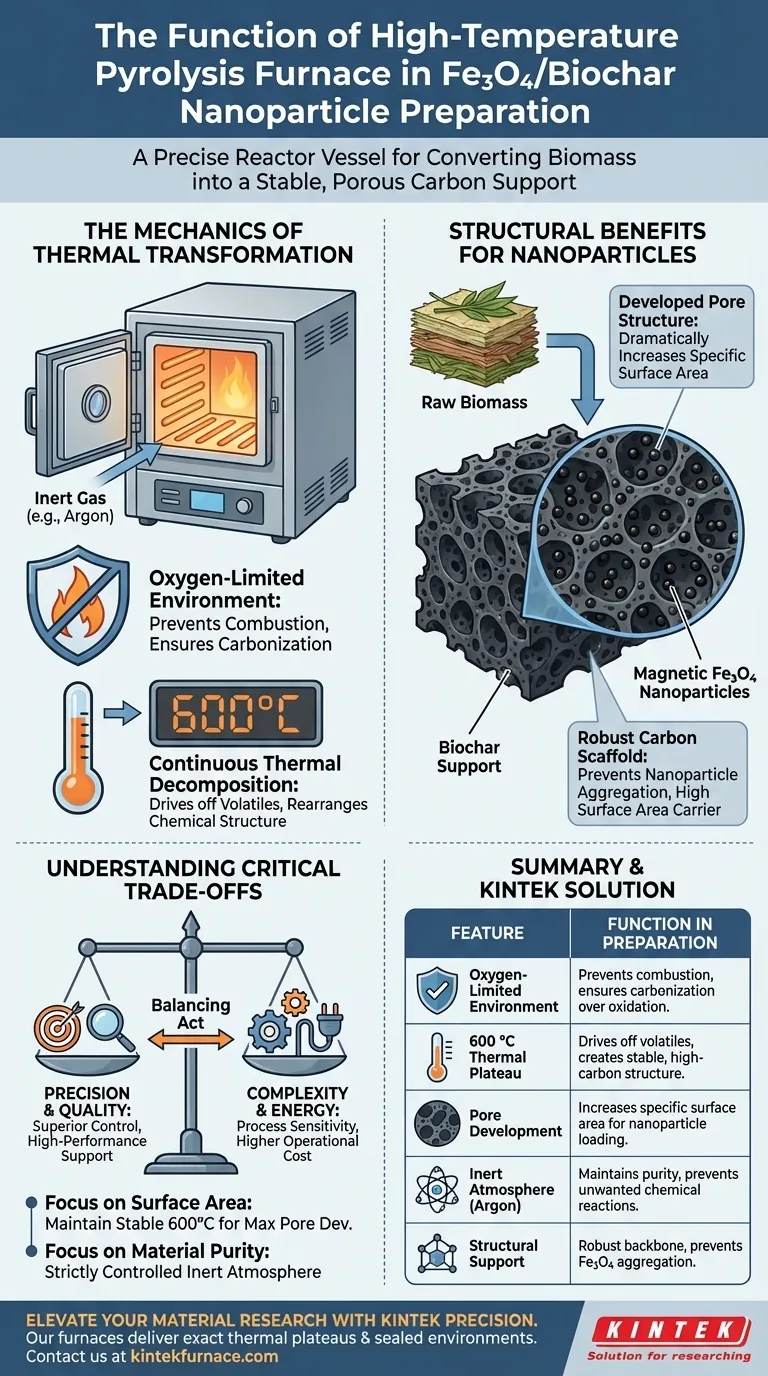

A Mecânica da Transformação Térmica

Criação de um Ambiente com Teor de Oxigênio Limitado

A função principal do forno é criar um ambiente selado que restringe a entrada de oxigênio.

Ao contrário de um forno comum, que pode permitir a combustão, este forno garante que o material passe por pirólise (decomposição química por calor) em vez de queima. Isso é frequentemente alcançado usando uma atmosfera protetora, como argônio, para garantir que a redução e a carbonização ocorram em vez da oxidação.

Decomposição Térmica Contínua

O forno executa um processo contínuo de decomposição térmica, visando especificamente uma temperatura de 600 °C.

Neste platô térmico específico, os componentes voláteis da biomassa são expelidos. O material restante se reorganiza quimicamente, passando de estruturas biológicas orgânicas complexas para estruturas de carbono estáveis.

Benefícios Estruturais para Nanopartículas

Desenvolvimento de uma Arquitetura de Suporte

O calor intenso do forno cria uma estrutura de poros desenvolvida no biochar resultante.

Essa porosidade não é apenas um subproduto; é o objetivo funcional. Esses poros criam uma vasta rede interna, aumentando dramaticamente a área superficial específica disponível para interações químicas.

O Papel do Andaime de Carbono

O processo produz um material com alto teor de carbono, transformando a biomassa em um transportador robusto.

Essa espinha dorsal de carbono serve como um suporte de alta área superficial específica. Este suporte é crucial para o carregamento subsequente de nanopartículas de Fe3O4, evitando que elas se agreguem e garantindo que sejam distribuídas uniformemente pelo material.

Compreendendo os Trade-offs Críticos

Precisão vs. Complexidade

Embora um forno de alta temperatura ofereça controle superior, ele introduz uma sensibilidade significativa ao processo.

O programa de aquecimento deve ser preciso. Desvios da temperatura alvo de 600 °C ou falhas no selo atmosférico podem levar à carbonização incompleta ou oxidação indesejada, comprometendo as propriedades magnéticas do compósito final.

Intensidade Energética

Este método requer energia substancial para manter altas temperaturas por longos períodos.

Embora produza um suporte superior de alta qualidade em comparação com métodos de baixa temperatura, o custo operacional é mais alto. Você está trocando a eficiência energética pela integridade estrutural e área superficial necessárias para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de pirólise, alinhe os parâmetros do seu forno com os requisitos específicos do seu material:

- Se o seu foco principal for a Área Superficial: Priorize a manutenção de uma temperatura estável de 600 °C para maximizar o desenvolvimento de poros sem colapsar a estrutura de carbono.

- Se o seu foco principal for a Pureza do Material: Garanta que o forno utilize uma atmosfera inerte estritamente controlada (como argônio) para evitar a oxidação durante a fase de carbonização.

O forno de pirólise de alta temperatura é a ponte entre resíduos biológicos brutos e materiais funcionais avançados, transformando biomassa simples em um sofisticado suporte nanoestruturado.

Tabela Resumo:

| Característica | Função na Preparação de Nanopartículas |

|---|---|

| Ambiente com Teor de Oxigênio Limitado | Previne a combustão e garante a carbonização em vez da oxidação. |

| Platô Térmico de 600 °C | Expulsa voláteis para criar uma estrutura estável e rica em carbono. |

| Desenvolvimento de Poros | Aumenta a área superficial específica para carregamento e distribuição de nanopartículas. |

| Atmosfera Inerte (Argônio) | Mantém a pureza do material e previne reações químicas indesejadas. |

| Suporte Estrutural | Fornece uma espinha dorsal robusta para prevenir a agregação de nanopartículas de Fe3O4. |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

A precisão é inegociável na síntese de nanopartículas magnéticas de alto desempenho. A KINTEK fornece fornos de alta temperatura líderes na indústria, projetados para entregar os platôs térmicos exatos e os ambientes selados necessários para uma produção superior de biochar.

Por que escolher KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas são projetados para as rigorosas demandas de carbonização avançada e deposição química de vapor.

- Soluções Versáteis: De fornos Muffle e Tubulares a sistemas Rotativos e a Vácuo, cobrimos todas as necessidades de laboratório e industriais.

- Totalmente Personalizáveis: Adaptamos nossos sistemas de alta temperatura às suas necessidades específicas de atmosfera e temperatura, garantindo rendimentos consistentes e de alta qualidade.

Pronto para transformar sua biomassa em suportes funcionais avançados? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas sobre o forno perfeito para seus objetivos de pesquisa exclusivos.

Guia Visual

Referências

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as considerações de custo ao usar argônio no tratamento térmico? Maximize Economia e Qualidade

- Como um forno de resistência a altas temperaturas é usado para avaliar revestimentos de TiN? Garanta a confiabilidade para peças aeroespaciais

- Qual é a importância da etapa de pré-aquecimento usando um forno de alta temperatura? Garanta a resistência e integridade dos pellets

- Como o controle da atmosfera afeta a formação de defeitos no nitreto de carbono grafítico? Domine a Engenharia de Atmosfera

- Quais são algumas estratégias de mitigação de risco para operações de fornos com atmosfera controlada? Garanta Segurança e Eficiência em Seu Laboratório

- Por que a natureza inerte do argônio é importante em aplicações de fornos? Proteger Materiais de Reações em Altas Temperaturas

- Qual é a função de um forno de atmosfera tubular? Redução e Fabricação de Catalisador de Mn1/CeO2 de Precisão

- Como um forno de recozimento com controle preciso de temperatura influencia o tamanho do grão do aço TWIP?